Monitoring für Zementmühlen

Condition Monitoring sorgt für mehr Entscheidungsspielraum bei der Instandsetzung.

Um den konkreten Verfügbarkeitserwartungen gerecht zu werden, muss man also wissen, was mit dem Antrieb passiert und welche Bauteile zu welchem Zeitpunkt ihren Abnutzungsvorrat verbraucht haben werden. Doch der Abnutzungsvorrat baut sich nicht linear ab. Der alljährliche Blick durch den Schaulochdeckel reicht meist nicht aus, zumal Wälzlager überhaupt nicht einsehbar sind. Daher sind Werkzeuge gefragt, die wenigstens alle paar Tage aktuelle, belastbare Zustandsinformationen liefern.

Die Schwingungsdiagnose hat sich in den letzten 60 Jahren zum Mittel der Wahl etabliert. Schwingungen enthalten sehr viele Informationen, insbesondere über mechanische Phänomene. Schwingungen breiten sich außerdem sehr gut aus und sind leicht zu messen und zu interpretieren.

Wenn beispielsweise die Laufbahn eines Wälzlagers einen Fehler aufweist, so erzeugt jeder Wälzkörper, der diese Stelle passiert, einen Stoß. Mit welcher Frequenz, also wie oft pro Sekunde die Stöße erzeugt werden, ergibt sich aus den inneren Wälzlagerdaten und der Drehzahl. Ähnlich äußern sich Defekte an Zahnrädern. Es werden spezifische Schwingungen erzeugt, die sich anhand der Frequenz exakt einer mechanischen Ursache zuordnen lassen. So sind aus dem Schwingungssignal also anhand weniger Regeln eindeutige Rückschlüsse auf den Schädigungszustand eines Antriebs möglich.

Die Messung erfolgt meist mit piezoelektrischen Beschleunigungssensoren. Diese sind hinreichend genau und decken einen sehr großen Messbereich ab. Außerdem sind sie robust, leicht zu installieren und preiswert.

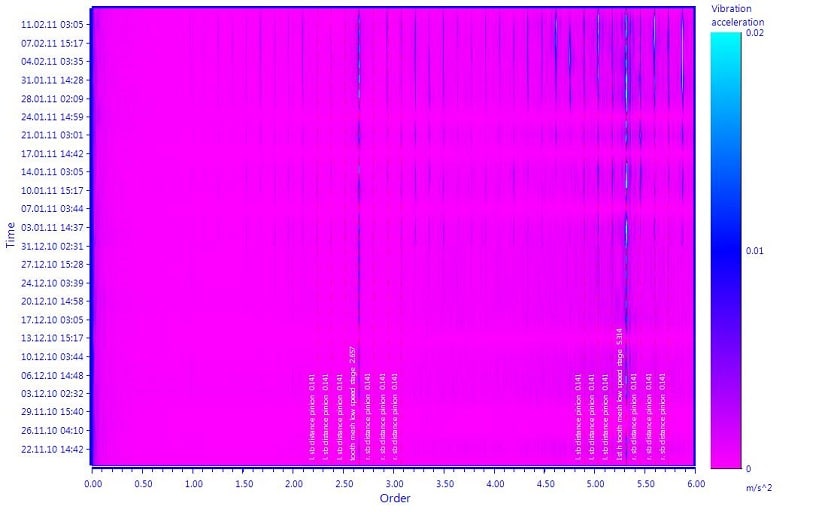

Sichtbar gemacht werden die Schwingungen im Spektrum und im Hüllkurvenspektrum. Und weil moderne Antriebe häufig mit veränderlichen Drehzahlen betrieben werden, nutzt man stattdessen das Ordnungsspektrum und das Hüllkurvenordnungsspektrum. All diese Spektren werden in modernen Systemen mit hoher Auflösung gebildet, so dass Schwingungen sehr feingliedrig, also bis auf wenige Millihertz genau, gemessen werden können. Diese Genauigkeit ist notwendig, um einerseits Defekte zuverlässig zu analysieren und gleichzeitig Fehlinterpretationen sicher zu vermeiden.

Im abgebildeten Spektrogramm erkennt man, dass sich die Amplituden bestimmter Frequenzen der Schwingung mit der Zeit erhöhen. Dass es sich dabei um Schadensfrequenzen handelt, wurde zuvor schlicht ausgerechnet. Aus dem konkreten progressiven Amplitudenverlauf muss auf einen kritischen Schadensverlauf geschlossen werden, der über kurz oder lang den Ersatz der geschädigten Teile erfordert. In diesem Stadium der Schädigung ist aber noch genug Zeit, die Instandsetzung vorzubereiten, Ersatzteile, Hebezeuge und Instandsetzungspersonal zu organisieren und einen Stillstand einzuplanen.

Das Schadensbild, dass sich nach dem Öffnen des Getriebes zeigte, bestätigt schließlich das Ergebnis der Schwingungsdiagnose. Wenngleich das Ausmaß der Schädigung noch keine Einschränkung erfordert hat, handelt es sich doch um eine signifikante Vorschädigung, die einen Totalausfall des Antriebs nach sich gezogen hätte. Durch das rechtzeitige Erkennen des Schadens konnte bis zum Instandsetzungstermin mit voller Leistung produziert werden.

Condition Monitoring führt also zu einer immensen Verfügbarkeitserhöhung, von der der Anlagenbetreiber unmittelbar profitiert. Der finanzielle Aufwand für so ein System ist dagegen sehr niedrig.

Der Peakanalyzer, das Online Condition Monitoring System der GfM überwacht die Schwingungen an beliebig vielen Sensoren vollautomatisch und ohne menschliches Zutun. Alle paar Minuten werden die Schwingungen gemessen und analysiert. Nur wenn konkrete Hinweise auf einen möglichen Schaden vorliegen, gibt’s einen Alarm. Erst dann ist der Mensch gefragt, eine kompetente Instandhaltungsentscheidung zu treffen. In der Regel wird man den Antrieb dann weiter betreiben, aber den Zustand konkreter beobachten und in aller Ruhe eine Instandsetzung einleiten.

Kontakt

- GfM Gesellschaft für Maschinendiagnose mbH

-

Köpenicker Straße 325

12555 Berlin

Deutschland - Dr. Rainer Wirth

- +49 (30) 6576-2565

- +49 (30) 6576-2564

- mailbox@maschinendiagnose.de

- www.maschinendiagnose.de