Integration von Handwaagen

Digitale Zwillinge in der Gewichtserfassung: Mit Gamifikation zu mehr Effizienz

Aus der Schüttgut & Prozess 5/2025

In Zeiten von Industrie 4.0 verändern sich die Anforderungen an Effizienz, Transparenz und Mitarbeiterbindung rasant. Ein aktuelles Beispiel für eine zukunftsweisende Verbindung von Technologie und Benutzerzentrierung ist die Integration digitaler Zwillinge von Handwaagen in die Plattform OPDPRO.CARE – kombiniert mit Gamifikationselementen zur Steigerung von Präzision und Motivation.

Auch in der Gewichtserfassung entfaltet der digitale Zwilling enormes Potenzial. Er ermöglicht die Echtzeitvernetzung von Handwaagen, wodurch Messdaten automatisiert dokumentiert und in den Gesamtprozess integriert werden können – inklusive Rückverfolgbarkeit, Effizienzanalysen und automatisierter Rezeptverwaltung.

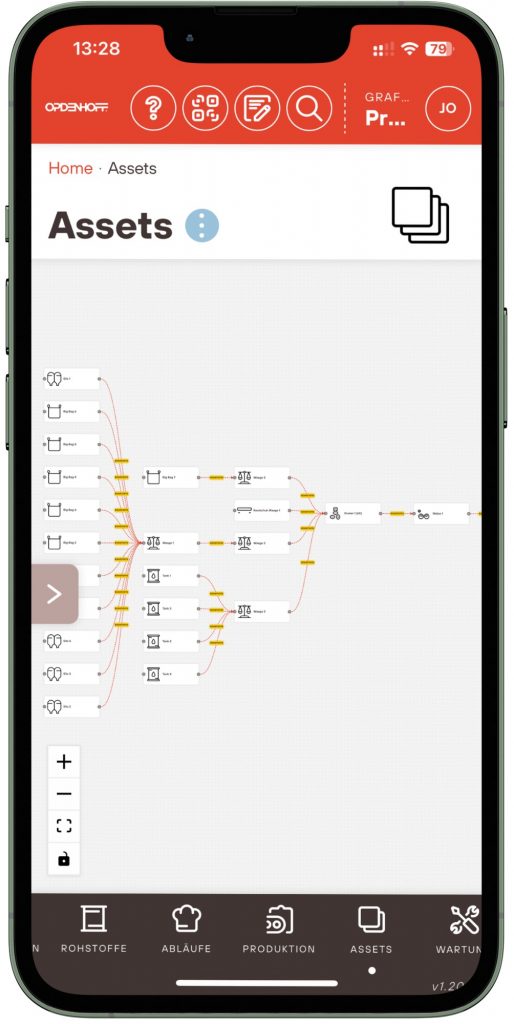

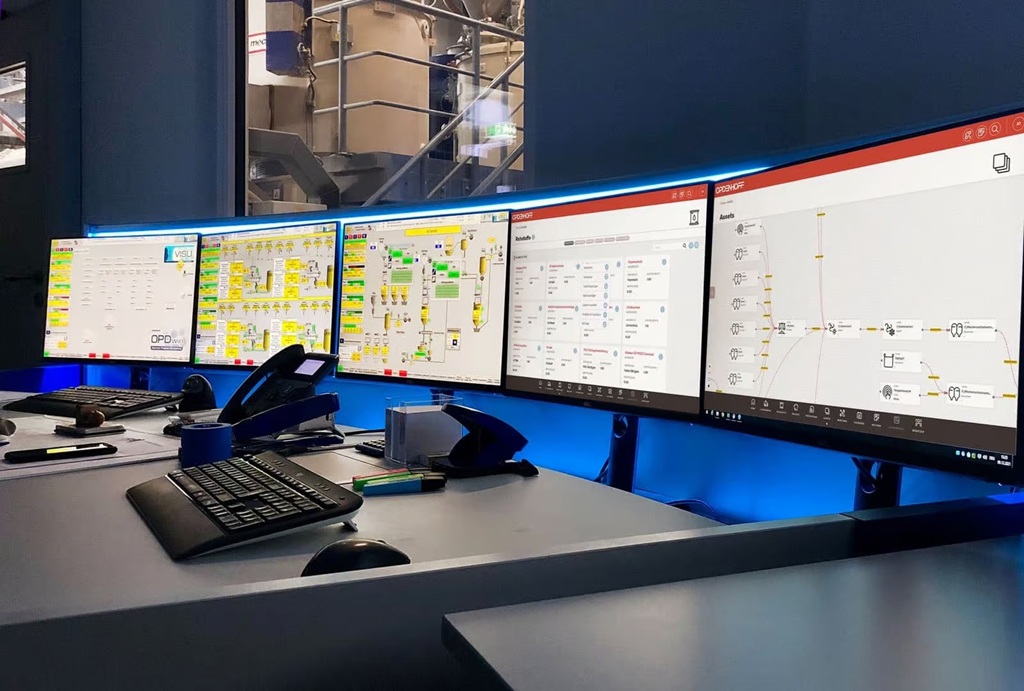

Nahtlose Integration

Durch die API-basierte Anbindung werden klassische Handwaagen zu smarten Messsystemen. Die Messdaten stehen sofort in OPDPRO.CARE von Opdenhoff Technologie GmbH zur Verfügung, wodurch manuelle Übertragungsfehler vermieden, Prozesse beschleunigt und Rezepturen digital gesteuert werden können. So wird ein ehemals analoger Arbeitsschritt in den digitalen Wertstrom eingebunden – transparent, reproduzierbar und auditfähig.

Die Systemarchitektur ermöglicht auch die Verknüpfung mit Barcode Scannern, sodass jeder Auftrag, jeder Mitarbeiter und jede Komponente zweifelsfrei identifiziert und dokumentiert werden kann – eine solide Grundlage für sichere Rückverfolgbarkeit und Qualitätsmanagement nach aktuellen Industriestandards.

Das Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0) bietet einen strukturierten Rahmen, um physische und digitale Objekte entlang ihrer gesamten Lebenszyklen abzubilden. In diesem Kontext gewinnt der Digitale Zwilling an zentraler Bedeutung: Als virtuelles Abbild eines realen Assets bildet er die Grundlage für die datengestützte Prozessoptimierung – von der Zustandsüberwachung bis zur

Qualitätssicherung

Gamifikation als Produktivitätstreiber

Was in der Consumer-Welt längst etabliert ist, hält zunehmend Einzug in industrielle Anwendungen: Gamifikation – die Integration spieltypischer Elemente in reale Arbeits-situationen. In Kombination mit digitalen Zwi lingen ergeben sich durch den Einsatz von Gamifikation zahlreiche überraschende Effekte. So lässt sich die Motivation und das Engagement der Mitarbeitenden deutlich steigern: Durch die Vergabe von Punkten, Abzeichen oder Rankings für präzises Arbeiten, termingerechte Ausführung oder besonders effiziente Prozessschritte entsteht ein Anreizsystem, das Leistungsbereitschaft fördert. Gleichzeitig wird eine neue Form von Transparenz geschaffen – nicht im Sinne von Kontrolle, sondern als Grundlage für einen positiven, gesunden Wettbewerb und die gezielte individuelle Förderung.

Auch im Bereich der Lernförderung zeigt Gamifikation großes Potenzial. Neue Mitarbeitende profitieren von spielerischen Onboarding-Konzepten, durch die sie schneller mit Prozessen und Anforderungen vertraut gemacht werden. Erfahrene Kräfte wiederum können ihre Kompetenzen kontinuierlich ausbauen, indem sie durch das Erreichen bestimmter „Levels“ neue Heraus-forderungen meistern. Nicht zuletzt trägt der spielerische Ansatz zur Fehlerreduktion bei: Zielorientierte Aufgabenstellungen fördern die Konzentration und die präzise Ausführung von Wägeprozessen – ein entscheidender Beitrag zur Einhaltung von Rezepturen und zur Sicherstellung der Produktqualität.

Optimierte Auftragsabwicklung in der Praxis

Ein Beispiel aus der Kunststoffverarbeitung zeigt die praktische Umsetzung: In einem Heiz-Kühl-Mischsystem können durch digitale Zwillinge und Prozessautomatisierung bis zu fünf Aufträge parallel bearbeitet werden – vollautomatisch. Die präzise Gewichtserfassung jeder Zutat durch angebundene Handwaagen unterstützt die systematische Rezeptverwaltung und minimiert Materialverluste.

Interdisziplinäre Zusammenarbeit

Die Digitalisierung verändert nicht nur Prozesse, sondern auch die Art der Zusammenarbeit. Durch die Integration aller relevanten Daten in OPDPRO. CARE entsteht eine gemeinsame Datenbasis, auf die alle Beteiligten im Wertstrom zugreifen können – vom Anlagenbediener bis zur Qualitätssicherung.

Diese interdisziplinäre Transparenz stärkt nicht nur die Effizienz, sondern fördert auch die Zusammenarbeit auf Augenhöhe – ohne zusätzliche Bürokratie. Entscheidungen werden datenbasiert getroffen, Probleme schneller erkannt, Lösungen teamorientiert entwickelt.

Achtsamkeit und Verantwortung in Echtzeit

Ein häufig unterschätzter Aspekt des digitalen Zwillings ist seine Rolle bei der Förderung von Achtsamkeit in industriellen Prozessen. Echtzeitdaten sorgen für mehr Bewusstsein im Umgang mit Rohstoffen, Qualität und Verantwortung. Fehlerquellen werden sichtbar, Reaktionszeiten verkürzt, Ressourcen geschont – ein Gewinn für Mensch, Maschine und Umwelt.

Fazit

Die Kombination aus digitalen Zwillingen, integrierten Waagensystemen und Gamifikation zeigt, wie die digitale Transformation nicht nur Technik, sondern auch Menschen adressiert. Durch smarte Schnittstellen, klare Datenflüsse und spielerische Motivation entsteht eine neue Produktionskultur, in der Präzision, Transparenz und Engagement Hand in Hand gehen.

Über Opdenhoff

Opdenhoff Technologie GmbH ist spezialisiert auf die Digitalisierung und Modernisierung von Produktionsprozessen, insbesondere im Bereich der Verfahrenstechnik und des Schüttgut-handlings, und nutzt dabei Technologien wie digitale Zwillinge und Künstliche Intelligenz.

Kontakt

- Opdenhoff Technologie GmbH

-

Bonner Straße 20 E

53773 Hennef

Deutschland - +49 (0)2242 913467-0

- info@opdenhoff.com

- www.opdenhoff.com