Wenn Staub zur Gefahr beim Verpacken wird

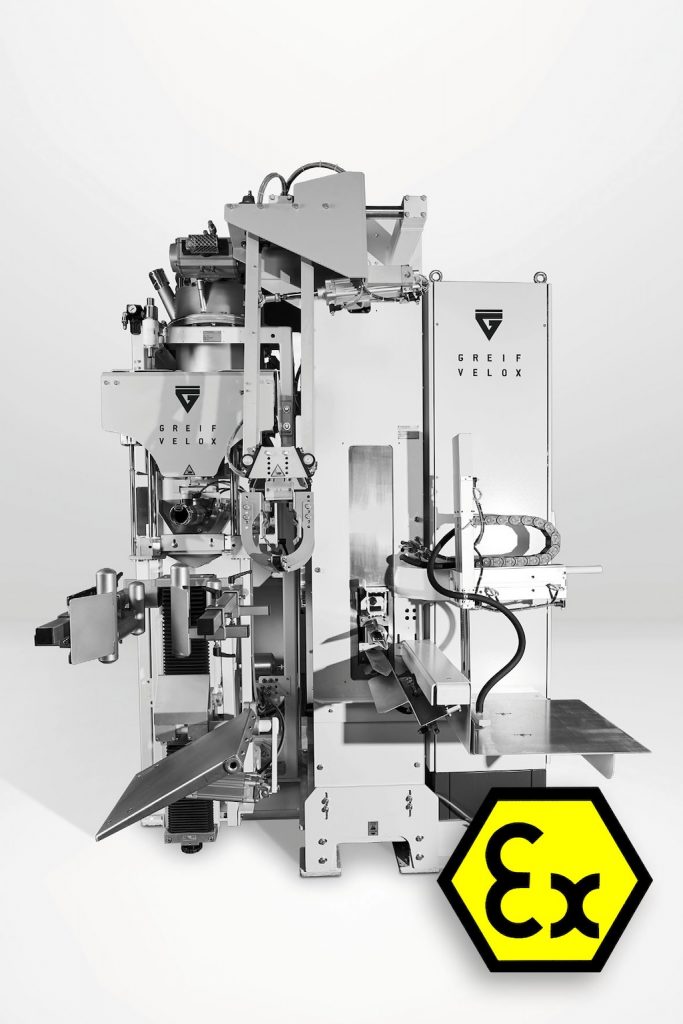

ATEX-konforme Pulverabsackung mit Luftpackern

Aus der Schüttgut & Prozess 6/2025

In zahlreichen Prozessanlagen der Lebensmittel- und Chemie-Industrie bestehen relevante Explosionsgefahren durch staubförmige Schüttgüter. Feine Pulver und granulierte Stoffe, insbesondere bei organischen oder chemisch reaktiven Materialien, in unserem Falle auch bei Abfüll- und Verpackungsanlagen, können mit Umgebungsluft explosionsfähige Atmosphären bilden, wenn geeignete Schutzmaßnahmen nicht getroffen werden. Gemäß der ATEX-Richtlinie 2014/34/EU sowie den Normen EN 60079-10-2 (Einstufung Staub-Zonen) und EN 1127-1 (Explosionsschutzgrundlagen) sind technische Anlagen, die mit explosionsfähigen Staubatmosphären umgehen, entsprechend auszulegen.

In diesem Beitrag werden wir praxisnah anhand der Luftpacker-Anlagen BVP und BVPV vom Verpackungsmaschinen- Hersteller GREIF-VELOX die Anwendung im Staub-Ex-Umfeld, die konstruktiven und verfahrenstechnischen Maßnahmen zur Explosionsschutz-Sicherheit sowie eine konkrete industrielle Anwendung bei einem Stärkeproduzenten in Dänemark darstellen.

Maschinen-Technologie und Explosionsschutzanforderungen

Der Bruttopneumatikpacker BVP ist für Pulver und feinkörnige Stoffe mit Korngrößen von etwa 30 µm bis ca. 5 mm ausgelegt. Der BVPV erweitert den Einsatzbereich auf Korngrößen von etwa 50 µm bis 12 mm und ist auf höhere Leistung sowie auf Aspekte wie geringere Restmengen-Entleerung ausgelegt. Beide Systeme arbeiten mit pneumatischer Luftförderung bzw. Luftunterstützung beim Befüllen von Ventilsäcken (z. B. Papier/PE). Ein staubarmes Abfüllen wird durch Schüttgutführung, optimierte Füllstutzen, gezielte Luftzufuhr und Restmengenreduktion realisiert.

Explosionsschutzrelevante Ausführung

Für Anwendungen in Ex-Bereichen, typischerweise in den Zonen 20/21/22 oder 21/22 bei Staub, müssen Anlagen, Bauteile und Steuerung entsprechend ex-geschützt ausgeführt sein, beispielsweise nach ATEX Kategorie II 3D/ II 2D oder ähnlichen Standards. Wesentliche Schutzmaßnahmen umfassen dabei die Vermeidung möglicher Zündquellen wie Funkenbildung, elektrostatische Aufladung oder mechanische Reibung, die Begrenzung der Staubkonzentration unterhalb des unteren Explosionsgrenzwerts (UEG), eine geeignete Entzündungsenergiebegrenzung sowie Ableitungs- und mechanische Schutzvorkehrungen. Maschinen der BVP/BVPV-Reihe können in Staub-Ex-Ausführung geliefert werden.

Staub- und Prozessmanagement

Ein zentraler Aspekt ist die Minimierung der Staubbelastung im Umfeld des Abfüllprozesses. Dies wird durch Abfüllkabinen mit Absaugung, einen optimierten Luftstrom im Füllprozess sowie eine Bauweise mit Restentleerung nahe Null erreicht, damit keine Rückstände zurückbleiben, die bei Produktwechsel zu explosionsfähigen Atmosphären führen könnten. BVPV-Systeme erreichen beispielsweise eine nahezu rückstandsfreie Entleerung. Zudem ist der Pulverfluss so zu gestalten, dass Brückenbildung und Staubablagerungen reduziert werden – ein wichtiger Punkt zur Vermeidung von Zündquellen durch Glüh- oder Funkenbildung.

Fallbeispiel: Stärkeproduktion in Dänemark

Ein typisches Beispiel aus der Praxis stammt von einem dänischen Stärke-Produzenten. Die Genossenschaft KMC (Kartoffelmelcentralen) mit Sitz in Dänemark produziert seit Jahrzehnten Kartoffelstärke und hat am Standort Toftlund eine BVPV-Luftpacker-Absacklinie mit vier Stutzen ausgestattet.

In dieser Anlage standen mehrere sicherheits- und prozesstechnische Herausforderungen im Fokus. Einerseits kamen hochfeine, modifizierte Kartoffelstärken mit hoher Pulvermobilität zum Einsatz. Dadurch stieg das Risiko erhöhter Staubbildung während des Abfüllprozesses deutlich. Andererseits traten Sackstörungen auf, etwa durch anhaftende Sackventile. Dies führte zu Produktverlusten, erhöhter Staubexposition und zusätzlichem Reinigungsaufwand. Zur Lösung dieser Probleme kam eine BVPV-4.40-Absackanlage zum Einsatz. Sie verfügt über eine speziell ausgelegte Luftführung, eine optimierte Füllstutzengeometrie sowie eine automatische Sackpositionierung. Zusätzlich integrierte man eine Staubabsaugung in Form eines Aspiration Shields. Dadurch reduzierte sich die Staubaufwirbelung deutlich. Gleichzeitig erreichte die Anlage eine stabile und prozesssichere Abfüllleistung von bis zu 800 Beuteln à 25 kg pro Stunde. Auch der Explosionsschutz wurde konsequent berücksichtigt. Verantwortliche prüften alle relevanten Zonenklassifizierungen sorgfältig. Zudem statteten sie die Maschinen mit der passenden Ex-Kennzeichnung aus. Ergänzend erhielt der Abfüllbereich eine abgestimmte Lüftungs- und Absaugtechnik, um die Sicherheit im Betrieb dauerhaft zu gewährleisten.

Integriertes Sicherheitskonzept für explosions gefährdete Abfüllanlagen

Die Auslegung von Abfüll- und Verpackungsanlagen in explosionsgefährdeten Umgebungen erfordert ein konsequentes Zusammenspiel von mechanischer Ausführung, Prozessführung und organisatorischen Maßnahmen. Die Luftpacker-Systeme BVP und BVPV bieten hierfür eine fundierte technische Basis, insbesondere wenn eine Ex-gerechte Ausführung vorgesehen ist, die Staubbildung systematisch reduziert wird, die Materialführung, Produktführung, Restentleerung und Fülltechnik auf minimale Staubexposition ausgelegt sind und eine dokumentierte Risikoanalyse inklusive Zündquellenbewertung vorliegt.

Fazit

Für Betreiber von Abfüll- und Verpackungsanlagen mit feinen Pulvern in Zone 21/22 ist die frühzeitige Einbindung des Herstellers ein entscheidender Erfolgsfaktor. Mit der Kombination aus fundierter Beratung und innovativen BVP- und BVPV-Lösungen unterstützt Greif-Velox bei der optimalen Auslegung der Ex-Schutzzonen, der Prüfung potenzieller Zündquellen sowie bei der Validierung von Staubkonzentrationen und Lüftungsleistungen – für maximale Sicherheit und Effizienz im gesamten Anlagenbetrieb.

Über GREIF-VELOX

Mit mehr als 100 Jahren Erfahrung ist GREIF-VELOX eines der beständigsten Unternehmen der Welt. GREIF-VELOX bietet nachhaltige und maßgeschneiderte Lösungen für Absackmaschinen, Abfüll- und Palettiersysteme und mehr. Das traditionsreiche Unternehmen entwickelt effiziente, innovative Produkte für seine Kunden weltweit. Dank hochwertiger Maschinen, die zu 100 % in Deutschland konstruiert und gebaut werden, kann GREIF VELOX ein Höchstmaß an Zuverlässigkeit bieten.

Kontakt

- GREIF-VELOX Maschinenfabrik GmbH

-

Kronsforder Landstraße 177

23560 Lübeck

Deutschland - +49 (0)451 53030

- info@greif-velox.com

- www.greif-velox.com