Löten unter Hochvakuum macht’s möglich

Präzise und saubere Verbindungen

Beim Verbinden von Hartmetallen, Diamanten oder Keramik stoßen konventionelle Lötverfahren schnell an ihre Grenzen. Nur unter Hochvakuumbedingungen lassen sich saubere, oxidfreie Lötstellen und konstante Ergebnisse erzielen. Genau hier setzt das Vakuumlötverfahren des Unternehmens iew an: Die Anlagen arbeiten mit präzise abgestimmter Vakuumtechnik von Pfeiffer Vacuum+Fab Solutions und ermöglichen stabile Prozesse bei minimalem Energieverbrauch sowie geringem Wartungsaufwand.

Für die Entwicklung einer neuen Generation von Vakuumlötanlagen benötigte iew eine zuverlässige Hochvakuumlösung, die sowohl technisch robust als auch wirtschaftlich effizient ist. Gemeinsam mit Pfeiffer Vacuum+Fab Solutions wurde ein Anlagenkonzept entwickelt, das aus einer Kombination von Turbomolekular-Vakuumpumpe und Vorpumpe besteht. Damit wird ein Endvakuum von bis zu 8×10⁻⁶ hPa (mbar) gewährleistet. Dadurch entstehen reproduzierbare Lötverbindungen selbst bei temperaturempfindlichen Materialien, weil unter diesen nahezu gasfreien Bedingungen Oxidation verhindert, die Wärmeübertragung präzise kontrolliert und die Bauteile mit der Lötlegierung besonders gleichmäßig verbunden werden. Gleichzeitig reduzieren die ölfreien Vakuumpumpen den Wartungsaufwand und verhindern Verunreinigungen im Prozessraum – ein entscheidender Faktor für die hohe Qualität der gefertigten Bauteile.

Wo Präzision auf Innovation trifft

Hervorgegangen aus einer Diplomarbeit zum Thema Induktionserwärmung, wurde das Unternehmen 1996 von Dipl.-Ing. Martin Schweikhart als Ingenieurbüro Schweikhart gegründet. Bereits ein Jahr später erfolgte die Umbenennung in iew induktive Erwärmungsanlagen GmbH. Mit rund 20 Mitarbeitern beliefert iew heute Kunden weltweit.

Neben individuell konfigurierbaren Induktionserwärmungsanlagen machen die Vakuumlötanlagen von iew einen stetig wachsenden Anteil des Umsatzes aus. Das Unternehmen ist weltweit der einzige Anbieter, der beide Technologien aus einer Hand liefert – ein Vorteil für viele Kunden, die beide Verfahren für ihren Produktionsprozess benötigen.

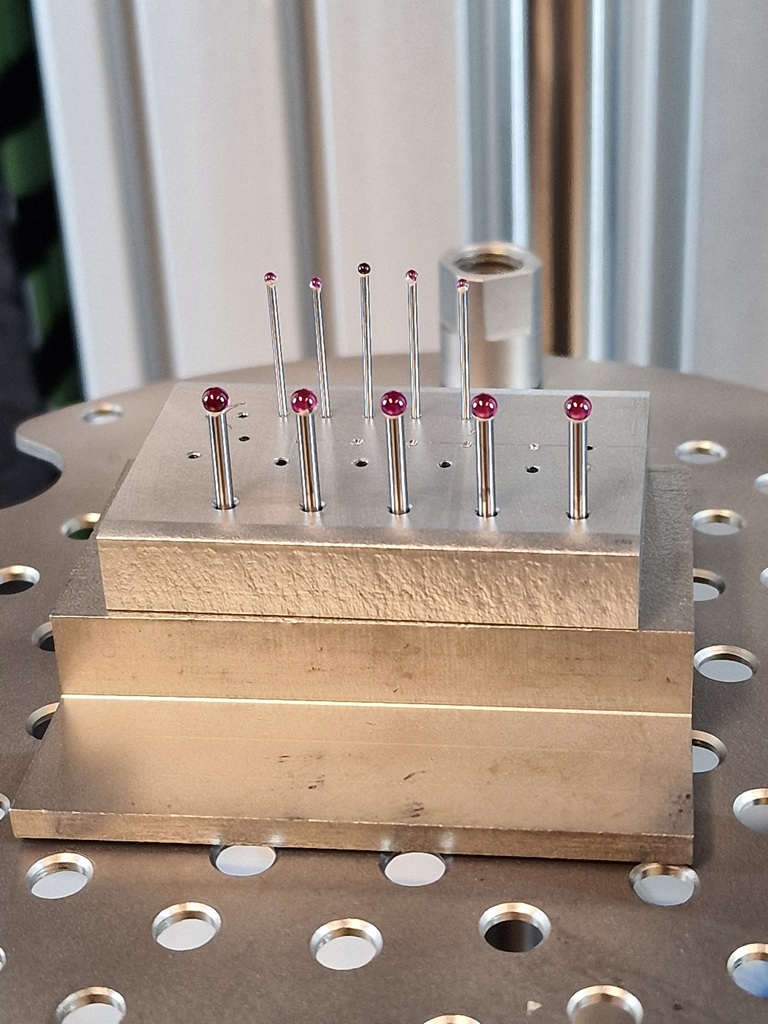

Die Systeme werden unter anderem beim Löten von Hochleistungsdiamantwerkzeugen, beim Schrumpfen, Glühen und Härten von Metallen sowie in der Prüftechnik und Forschung eingesetzt. Im Geschäftsfeld Vakuumlöten entfallen rund 80 Prozent der Anwendungen auf die Werkzeugtechnik. Auch Hersteller von Messtastern sowie Unternehmen aus der Medizintechnik zeigen großes Interesse an der Löttechnologie.

Vakuumlöten unter optimalen Bedingungen

Der Vakuumlötprozess beginnt mit der Vorbereitung der zu verbindenden Bauteile, die je nach Anwendung aus Hartmetall, polykristallinem Diamant oder Keramik bestehen können. Nach dem Auftragen der Lötpaste werden die Werkstücke in einer Quarzglas-Vakuumkammer positioniert. Anschließend wird die Kammer evakuiert, bis ein Druck von etwa 5×10⁻⁴ hPa (mbar) erreicht ist. Dadurch werden Sauerstoff, Stickstoff und Feuchtigkeit aus dem Prozessraum entfernt – entscheidend, um Oxidation und Verunreinigungen an den Lötstellen zu verhindern.

Während des Lötvorgangs übernehmen Infrarotstrahler die präzise Erwärmung der Bauteile. Zunächst werden sie homogen vorgeheizt, damit keine Spannungen im Material entstehen. Sobald die Löttemperatur erreicht ist, senken die eingesetzten Vakuumpumpen den Druck weiter auf etwa 5×10⁻⁵ hPa (mbar). Dieses Hochvakuumniveau minimiert die Wärmeleitung durch Restgase und sorgt für ein gleichmäßiges Aufschmelzen der Lötlegierung bei typischerweise rund 700-900 °C.

Nach Abschluss des Lötprozesses wird das Vakuumniveau weiter erhöht – auf etwa 8 bis 9×10⁻⁶ hPa (mbar). In dieser nahezu gasfreien Umgebung können die Werkstücke kontrolliert abkühlen, ohne dass Sauerstoff oder Stickstoff mit der Oberfläche reagieren. Erst wenn die Temperatur auf etwa 150 °C abgesunken ist, wird Umgebungsluft langsam wieder eingelassen, um einen schonenden Druckausgleich zu gewährleisten.

Das Zusammenspiel aus präziser Temperaturregelung und stabilen Hochvakuumbedingungen garantiert reproduzierbare Ergebnisse, dichte und saubere Lötverbindungen sowie eine konstant hohe Produktqualität. Die robusten Anlagen sind für den industriellen Dauerbetrieb ausgelegt und überzeugen durch lange Lebensdauer und minimale Wartungsanforderungen.

Maßgeschneiderte Vakuumtechnik statt Lösungen von der Stange

Im Jahr 2016 begann iew mit der Entwicklung erster Prototypen für Vakuumlötanlagen, die später in zwei Ausführungen verfügbar sein sollten – eine kompakte Variante für kleinere Losgrößen und eine größere Anlage für den industriellen Serienbetrieb. Ziel war es, eine zuverlässige und ressourcenschonende Alternative zu herkömmlichen Systemen zu schaffen, die häufig mit Öldiffusionspumpen arbeiteten. Beim Hochfahren musste das Öl erst auf Betriebstemperatur gebracht werden, und im Prozess bestand stets die Gefahr, dass Öldämpfe in die Vakuumkammer gelangten und empfindliche Oberflächen kontaminierten. Zudem waren Wartung und Reinigung entsprechend aufwendig.

Als Antwort auf diese Probleme entstand mit Unterstützung von Pfeiffer Vacuum+Fab Solutions eine kompakte Hochvakuumlösung, die ohne Diffusionspumpen auskommt und deutlich effizienter arbeitet. Die gemeinsam realisierte Systemarchitektur kombiniert Turbomolekular-Vakuumpumpen mit trockenen oder ölgeschmierten Vorvakuumpumpen – je nach Prozessanforderung. Diese Kombination sorgt für stabile Druckverhältnisse bis in den Bereich von 8×10⁻⁶ hPa (mbar) und ermöglicht damit sauberes, reproduzierbares Löten bei gleichzeitig geringem Energie- und Wartungsaufwand.

In der kleineren Anlagenvariante werden eine HiPace Turbopumpe und eine ölfreie Scroll-Vakuumpumpe der HiScroll Serie eingesetzt, ergänzt durch präzise Vakuummessgeräte, Staubabscheider und robuste Ventile. Für höhere Durchsätze nutzt die größere Anlage eine HiPace Turbopumpe in Verbindung mit einer ölgeschmierten DuoVane Drehschieber-Vakuumpumpe. Alle Komponenten sind perfekt aufeinander abgestimmt und für den Betrieb unter dauerhaft wechselnden thermischen Belastungen mit gelegentlichem Schmutzanfall ausgelegt – eine Voraussetzung für die hohe Prozessstabilität im täglichen Einsatz.

Simon Riefling, verantwortlich für den internationalen Vertrieb bei iew, hebt hervor: „Wir haben uns im Jahr 2018 für die Vakuumlösungen von Pfeiffer Vacuum+Fab Solutions entschieden, weil das Unternehmen für beste Qualität und hervorragenden Service steht. Als deutscher Hersteller mit ausgeprägter High-Tech-Kompetenz ist Pfeiffer Marktführer, dessen Produkte wir immer wieder an Universitäten, Hochschulen und in renommierten Unternehmen sehen. Für uns verkörpert Pfeiffer maximale Zuverlässigkeit, daher setzen wir ihre Vakuumpumpen in unseren Vakuumlötanlagen ein, denn wir möchten für unsere Kunden die bestmögliche Qualität sicherstellen.“ Die verbauten Vakuumlösungen zeichnen sich durch einfache Wartung und lange Lebensdauer aus. Die Turbopumpen sind zum Beispiel für eine wartungsfreie Laufzeit von bis zu fünf Jahren ausgelegt.

Über die Busch Group

Die Busch Group ist weltweit einer der größten Hersteller von Vakuumpumpen, Vakuumsystemen, Gebläsen, Kompressoren und Abgasreinigungssystemen. Unter ihrem Dach vereint sie die zwei bekannten Marken Busch Vacuum Solutions und Pfeiffer Vacuum+Fab Solutions.

Das umfangreiche Produkt- und Dienstleistungsportfolio umfasst Lösungen für Vakuum-, Überdruck- und Abgasreinigungsanwendungen in sämtlichen Branchen, wie zum Beispiel Lebensmittel, Halbleiter, Analytik, Chemie und Kunststoff. Dazu gehören auch die Konzeption und der Bau maßgeschneiderter Vakuumsysteme sowie ein weltweites Servicenetz.

Die Busch Group ist ein Familienunternehmen, dessen Leitung in den Händen der Familie Busch liegt. Mehr als 8.000 Mitarbeiter in 44 Ländern weltweit arbeiten für die Gruppe. Der Hauptsitz von Busch befindet sich im baden-württembergischen Maulburg, im Dreiländereck Deutschland – Frankreich – Schweiz.

Die Busch Group produziert in ihren 23 eigenen Werken in China, Deutschland, Frankreich, Großbritannien, Indien, Rumänien, der Schweiz, Südkorea, Tschechien, den USA und Vietnam.

Sie hat einen konsolidierten Jahresumsatz von fast 2 Milliarden Euro.

Kontakt

- Dr.-Ing. K. Busch GmbH

-

Schauinslandstraße 1

79689 Maulburg

Deutschland - +49 (0)7622 693-9980

- info-de@busch.de

- www.busch.de