Radiometrische Prozessmesstechnik für die Zementindustrie

Die radiometrische Prozessmesstechnik ist die perfekte Lösung, wenn herkömmliche Messverfahren versagen, z. B. aufgrund extremer Hitze oder schwieriger Prozessbedingungen. Seit mehreren Jahrzehnten hat sich die Radiometrie in allen Industriezweigen und für eine Vielzahl von Anwendungen erfolgreich etabliert.

Die berührungslose und eingriffsfreie Technik bietet Messlösungen für Füllstands-, Grenzstands-, Dichte-, Konzentrations- und Durchsatzmessungen sowie für die Feuchtemessung in Behältern, Rohren und Förderbändern. Daher ist diese Technologie besonders hilfreich, wenn es um die anspruchsvollen Prozessbedingungen in der Zementherstellung geht. Um aus den Rohstoffen, die hauptsächlich aus Kalkstein und Ton und aus geringen Mengen anderer Bestandteile wie Sand und Eisenerz bestehen, Zement herzustellen, sind viele Schritte erforderlich. Da optimale Mischungsverhältnisse und Kühlzeiten für das Endprodukt entscheidend sind, müssen die einzelnen Schritte kontinuierlich überwacht werden. Trotz der schwierigen Bedingungen wird dieser hohe Anspruch an Genauigkeit und Wiederholbarkeit mit Hilfe der Radiometrie erfüllt.

So funktioniert Radiometrie

Jede radiometrische Messung mit Ausnahme der Neutronenfeuchtemessung basiert auf demselben Prinzip: der Abschwächung der Strahlung. Für eine radiometrische Messung sind eine radioaktive Quelle und ein Detektor, der Gammastrahlung detektieren kann, erforderlich. Die Quelle und der Detektor werden in der Regel außerhalb des Prozesses, in einer Linie mit dem zu messenden Prozess dazwischen, installiert.

Als radioaktive Quellen werden Cäsium-137 (137Cs, mit einer Halbwertszeit von 30,2 Jahren) oder Kobalt-60 (60Co, mit einer Halbwertszeit von 5,3 Jahren) verwendet. Mit Hilfe einer dichtverschweißten Kapsel ist das radioaktive Material auch unter extremen und rauen Bedingungen stets sicher verschlossen. Lediglich eine kleine Öffnung in der umgebenden Abschirmung (nicht in der Kapsel) dient als schmaler Austritts- und Kollimationspunkt für die bei der Messung verwendete Gammastrahlung. Moderne Detektoren, meist Szintillationsdetektoren, sind hochempfindlich für Gammastrahlung, was sehr kleine Strahleraktivitäten erlaubt. Damit ist sichergestellt, dass die Anforderungen des Strahlenschutzes voll erfüllt werden.

Die Ausgangsstrahlung wird durch die zu überwachenden Medien in den jeweiligen Behältern, Rohrleitungen oder auf dem Förderband abgeschwächt. Diese abgeschwächte Strahlung wird dann durch den Detektor erfasst. Mittels einer Kalibrierung wird das resultierende Signal einem jeweiligen Prozesswert zugeordnet. Generell gilt: Je höher die Produktdichte, der Füllstand oder die Beladung, desto weniger Strahlung erreicht den Detektor. Auf diese Weise lassen sich Füllstand, Dichte, Konzentration, Feststoffgehalt und Massenstrom zuverlässig bestimmen. Da sowohl der Detektor als auch die Strahlenquelle als Punkt- oder Stabversion erhältlich sind, kann der Messaufbau an die Gegebenheiten vor Ort und die Anwendungsaufgabe angepasst werden.

So ist z. B. bei einer Grenzstandmessung, die nur einen bestimmten Füllstandwert überwacht, ein Aufbau aus Punktdetektor und Punktstrahler plausibel, während bei Schüttgutmessungen, die die gesamte Förderbandbreite abdecken müssen, Stabstrahler mit Punktdetektoren die perfekte Kombination sind.

Das radiometrische Prinzip zur Messung der Produktfeuchte beruht auf der Abbremsung schneller Neutronen. Die Neutronenfeuchtemessung kombiniert eine Quelle für schnelle Neutronen mit einem Detektor für langsame Neutronen in einem Gerät. Trifft ein schnelles Neutron auf mehrere Wasserstoffkerne in den zu messenden Medien, so verlangsamt sich seine Geschwindigkeit allmählich. Die Anzahl der langsamen Neutronen wird dann vom Detektor erfasst, welche die durch eine Kalibrierung festgelegte Menge an Wasserstoff und damit an Wasser im Produkt darstellt.

Vorteile der radiometrischen Prozessmesstechnik

Die Radiometrie hat den Vorteil, dass die Anzahl der Einflussgrößen auf die Messung und damit der Störgrößen wesentlich geringer ist als bei nicht-radiometrischen Messverfahren. Da sowohl der Strahler als auch der Detektor außerhalb des Prozesses angebracht sind, kommen sie nicht in direkten Kontakt mit den Prozessmedien und den rauen Prozessbedingungen. Daher ist die berührungslose und nicht-intrusive Messung unbeeinflusst von Temperatur, Staub, Leitfähigkeit oder chemischen Eigenschaften des zu messenden Produkts. Aufgrund der robusten Materialien, des Fehlens beweglicher Teile und der Außenmontage unterliegen die Komponenten keinem Verschleiß und können über einen sehr langen Zeitraum betrieben werden, ohne dass eine zusätzliche Wartung und Rekalibrierung erforderlich sind. Kostspielige Ausfallzeiten können somit praktisch vermieden werden. Die Messsysteme sind einfach zu installieren und lassen sich problemlos in bestehende Anlagen nachrüsten.

Anwendungen in der Zementherstellung

Es gibt mehrere Anwendungen, bei denen die radiometrische Prozessmesstechnik von Vorteil ist.

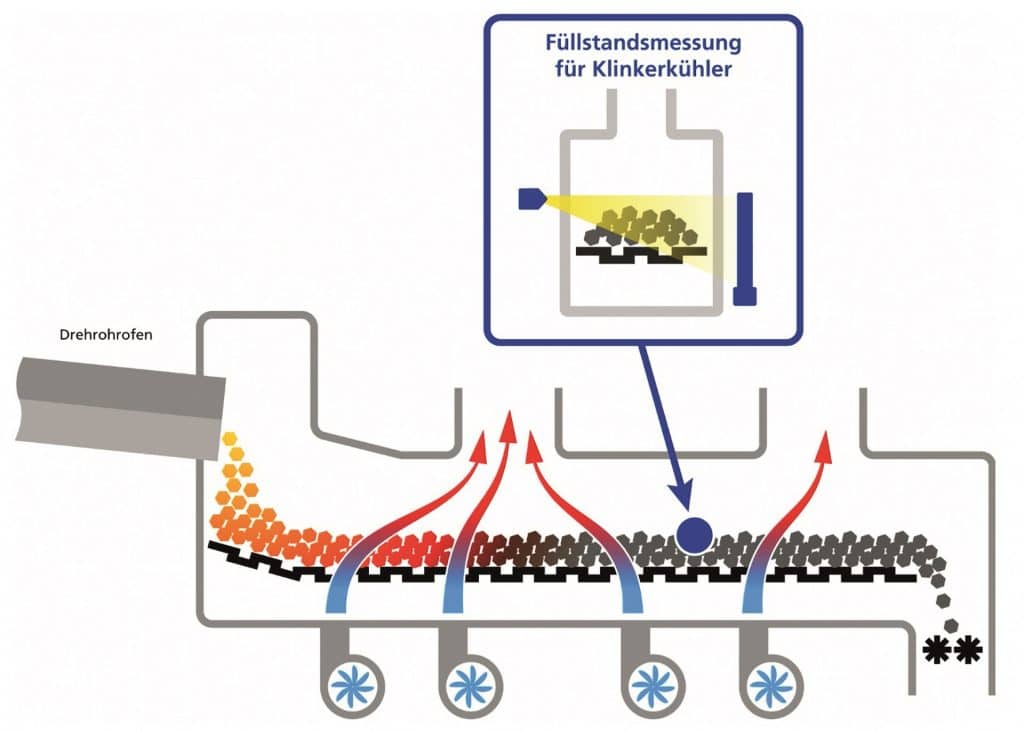

Kontinuierliche Füllstandmessung an Zementklinkerkühlern: Der wirksame sowie wirtschaftliche Betrieb des Drehrohrofens und der anschließenden Kühlung ist entscheidend für die Aufrechterhaltung eines rentablen und effizienten Prozesses bei der Zementherstellung. Da die Betriebstemperaturen über 1300˚C liegen, ist die Messung des Klinkerstands auf den Gitterrosten mit Problemen behaftet. Herkömmliche Verfahren zur Messung des Füllstands können einer solch rauen Umgebung nicht standhalten. Die Qualität des Klinkers wird jedoch direkt von der Abkühlgeschwindigkeit beeinflusst. Um kosteneffizient zu sein, ist es wichtig, den eingeleiteten Luftstrom so zu regulieren, dass er der Masse des Klinkers auf den Kühlrosten entspricht. Daher ist eine genaue Messung des Klinkerniveaus von entscheidender Bedeutung. Die Radiometrie ermöglicht eine berührungslose und eingriffsfreie Füllstandsmessung mit genauen und zuverlässigen Ergebnissen, während sie außerhalb den Klinkerkühlers angebracht ist. Für diese Anwendung sind ein Punktstrahler und ein Stabdetektor mit einer auf den maximalen Füllstand abgestimmten empfindlichen Länge optimal geeignet (Bild 1).

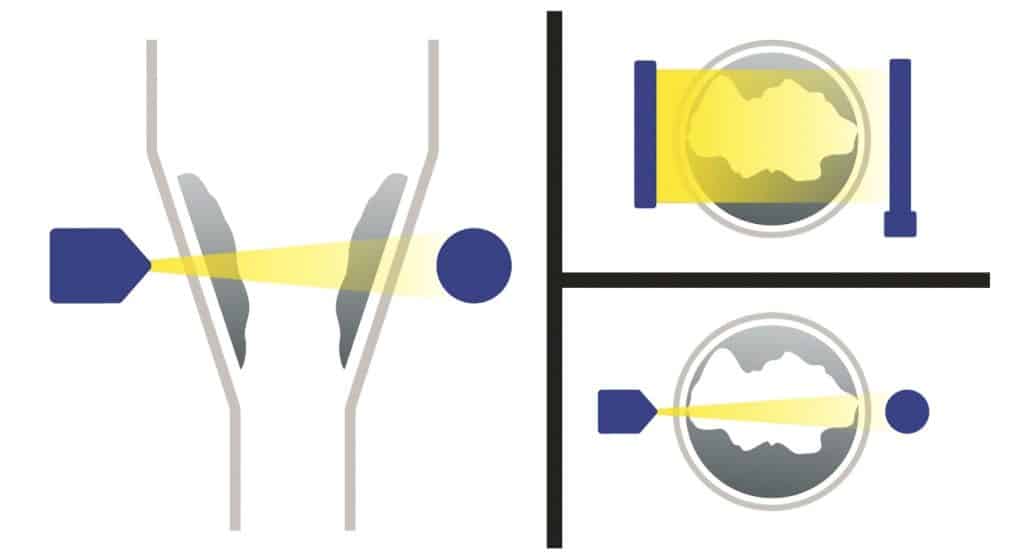

Kontinuierliche Zyklonüberwachung: Der Vorwärmeturm mit bis zu sechs Zyklonvorwärmern befindet sich vor dem Drehrohrofen. Daher können heiße Abgase aus dem Drehrohrofen in diese Zyklone eindringen, um das Rohmaterial vorzuwärmen, das im nächsten Schritt in den Drehrohrofen gelangt. Der unerwünschte Nebeneffekt dieses Verfahrens ist, dass verdampfte Verbindungen des Brennstoffs (alkali-, schwefel- und kohlenstoffhaltig), der den Ofen befeuert, vorzugsweise im unteren Teil des Zyklonvorwärmers kondensieren und Wandanbackungen begünstigen. Diese Wandanbackungen stören und/oder im schlimmsten Fall blockieren den Abwärtsstrom der heißen Ofenbeschickung und den Aufwärtsstrom der heißen Ofenabgase. Die Beseitigung dieser Blockaden kann zu schweren Unfällen und Prozessabschaltungen führen. Eine radiometrische Messung kann diese Wandanbackungen in Echtzeit überwachen, um eine Zyklonblockade zu vermeiden. Die Messung wird an der kritischsten Stelle installiert: am Auslass des Zyklons, direkt vor dem Drehrohrofen (Bild 2). Die Anordnung Punktstrahler–Punktdetektor wird wegen der geringen Kosten oft bevorzugt. Da die Anbackungen jedoch meist nicht symmetrisch sind, ist die bessere Lösung eine Stabstrahler-Stabdetektoranordnung.

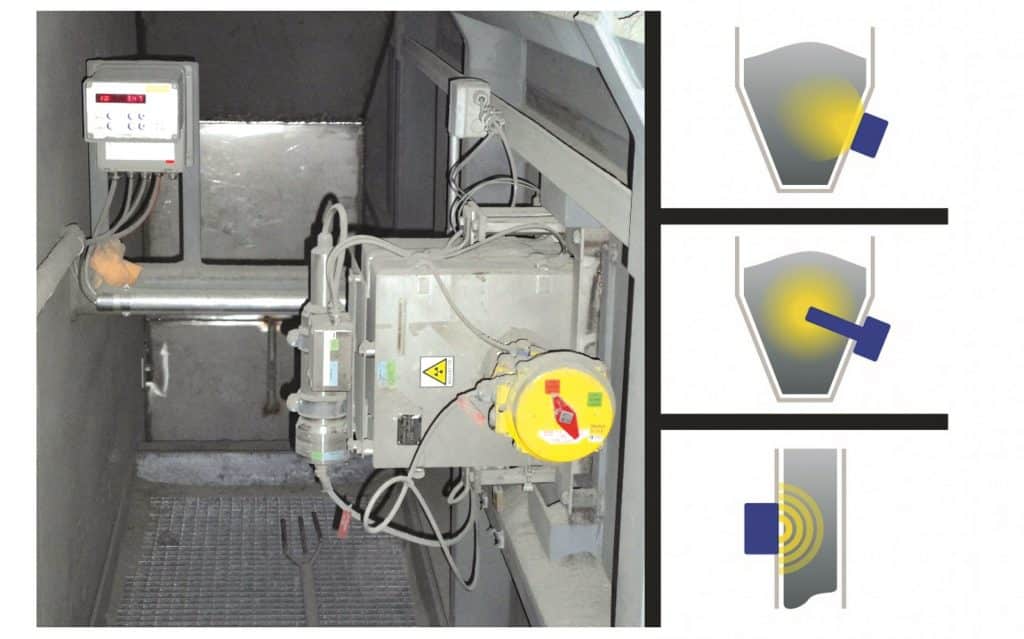

Messung des Schüttgutflusses auf Förderbändern: In der Zementproduktion sind Förderanlagen unverzichtbar. Die Kenntnis des tatsächlichen Durchsatzes ist entscheidend für das Endprodukt. Die Messung des Schüttgutdurchsatzes an Förderbändern kann mit nichtradiometrischen Verfahren sehr schwierig sein. Mechanische Bandwaagen sind aufgrund der unterschiedlichen Förderertypen, Produkte und Umwelteinflüsse sehr fehleranfällig oder gar nicht einsetzbar. Radiometrische Bandwaagen messen das Flächengewicht eines Produktes. Mit einem externen Eingang für die Geschwindigkeit (oder konstante Geschwindigkeit) liefern diese Systeme eine Online-Massenstrommessung. Sie können problemlos für alle Arten von Förderorganen eingesetzt werden und sind damit das System der Wahl für zuverlässige und reproduzierbare Ergebnisse. Sie eignen sich hervorragend für die Überwachung von Be- und Entladevorgängen, Materialmischungen oder Dosieranwendungen. Umwelteinflüsse wie Staub, Wind, Vibration oder Spannungsschwankungen des Förderbandes beeinträchtigen die Messung in keiner Weise. Im Gegensatz zu mechanischen Lösungen muss das radiometrische System nicht gewartet oder häufig neu kalibriert werden. Radiometrische Bandwaagen können einfach und ohne kostspielige Änderungen an bestehenden Fördersystemen (z. B. Förderband, Förderschnecke oder Kastenförderer) nachgerüstet werden.

Es sind verschiedene radiometrische Konfigurationen möglich (Bild 3): Eine kostengünstige Lösung besteht aus einem 137Cs-Punktstrahler und einem Stabdetektor. Diese Lösung ist ideal für Materialien mit geringer Schüttdichte und geringer Ladehöhe. Bei Kettenförderern oder Förderern mit einer großen Bandbreite werden zwei 137Cs-Punktstrahler in Kombination mit einem Stabdetektor bevorzugt. Die beste Genauigkeit und die beste Messstabilität werden jedoch durch die Anordnung eines 60Co-Stabstrahlers in Kombination mit einem Punktdetektor erzielt. Aufgrund der höheren Gammaenergie liefert 60Co eine höhere Eindringtiefe, was diese Anordnung zur überlegenen Lösung für höhere Ladehöhen und sehr dichte Materialien macht. Für jede der genannten Optionen werden Detektor(en) und Strahler an einem Messrahmen montiert, der in Größe und Ausrichtung an das Förderband angepasst wird.

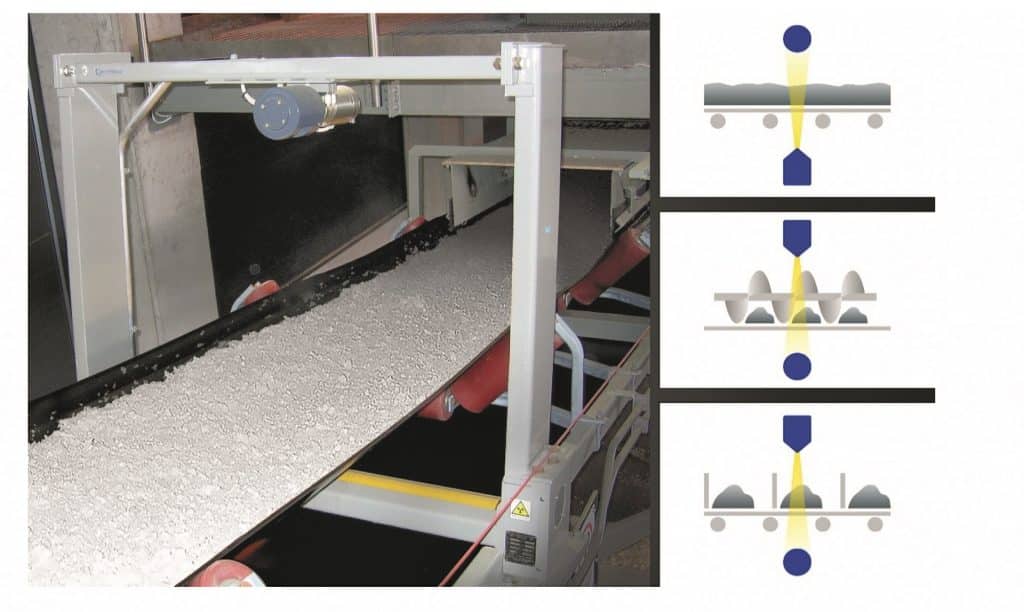

Feuchtemessung von Feststoffen in Bunkern: Die Messung des Feuchtegehalts von Rohstoffen wie Sand und Ton ist entscheidend für die Qualität des Klinkers. Die Neutronenfeuchtemessung an Bunkern und Silos ist die überlegene Lösung zur Bestimmung der Feuchte. Der Sensor befindet sich direkt im Produktstrom und erfasst ein großes Volumen (1 m), wodurch repräsentative Feuchtegehalte erreicht werden (Bild 4).

Über

Als weltweiter Technologieführer auf dem Gebiet der radiometrischen Messsysteme überzeugen Berthold-Produkte mit herausragender Mess-Performance und Zuverlässigkeit. Die Anwendungsgebiete sind z. B. in der Chemie- & Polymerindustrie (u. a. Düngemittelindustrie), Stahl- und Kraftwerken, Bergbau & Mineralienaufbereitung, Abfall & Recycling, Raffinerien, Papier, Glas sowie in der Lebensmittelindustrie (u. a. Zuckerrüben). Die Produktion von hochwertigen Messsystemen für Industrie und Forschung begann vor über 70 Jahren in Bad Wildbad im Schwarzwald.