Kolumne der Schüttgut & Prozess 6/2025

Von Trommeln, KI und Kalibrierkunst

Im letzten Teil dieser Kolumne haben wir uns mit den Grundlagen der Schüttgutkalibrierung beschäftigt und erklärt, warum es nicht den einen Schüttgutversuch gibt. Außerdem haben wir einen Blick auf das „Flow Board“ des Fraunhofer IWM geworfen – ein Prüfstand, der neue Wege in der Charakterisierung von Schüttgütern geht. Heute möchte ich Ihnen einen Ansatz vorstellen, der zeigt, wie viel Innovationsgeist in diesem Thema steckt.

Besonders feine Schüttgüter stellen uns vor Herausforderungen. Bei Alltagsmaterialien wie Mehl oder Zement ist das noch beherrschbar, doch bei Leitruß (Carbon Black) oder pharmazeutischen Aktivmaterialien wird es extrem. Hier steht die Funktion im Vordergrund, das Handling bleibt oft auf der Strecke. Wir haben erlebt, dass trotz modernster Methoden, wie Optimierern und Machine Learning, auch nach vielen Iterationen kein guter Fit zwischen Simulation und Realität erreicht wurde. Nicht, weil die Modelle fehlen, sondern weil der passende Kalibrierversuch für den Prozess nicht existiert.

Herausforderungen bei Carbon Black und Aktivmaterial

Zwei Anekdoten dazu: Carbon Black lässt sich im Labor kaum testen, da die Nanopartikel normale Prüfstände verunreinigen. So mussten wir mit dem statischen Schüttwinkel Vorlieb nehmen. Dieser Versuch wurde beim Kunden x-fach wiederholt und brachte bei jedem Versuch eins von drei Ergebnissen:

- Das Material verlässt den Zylinder gleichmäßig und bildet nach dem „Ausformen“ einen nahezu perfekten Zylinder.

- Das Material verlässt den Zylinder beim Anheben schlagartig, schlägt auf den Untergrund und bildet einen flachen Schüttwinkel.

- Das Material bleibt angehoben vollständig im Behälter hängen.

Sie können sich vorstellen, liebe Leser, dass man mit solchen Eingangsgrößen Schwierigkeiten hat, das Material einzuschätzen. Auch das Aktivmaterial hatte seine Eigenheiten: An einer komplett geerdeten Dosierschnecke aus Edelstahl konnte es am Auslauf anhaften und schaffte es, gegen die Gravitation anzuwachsen – ich denke, es wird klar, dass wir hier nicht von Standardmaterialien sprechen.

Dynamischer Schüttwinkeltest bei SADEN GmbH

Aber auch vor derlei extremen Materialien fürchtet sich mein Gesprächspartner Dr. Patrick Neuenfeldt nicht. Er ist Geschäftsführer und Gründer der SADEN GmbH, einem Simulationsdienstleister mit klarem Fokus auf Produktions- und Verfahrenstechnik. Sein Team hat einen eigenen Prüfstand entwickelt, der bekannte Methoden neu denkt: den dynamischen Schüttwinkeltest, auch Rotating Drum Test genannt (Abb. 2).

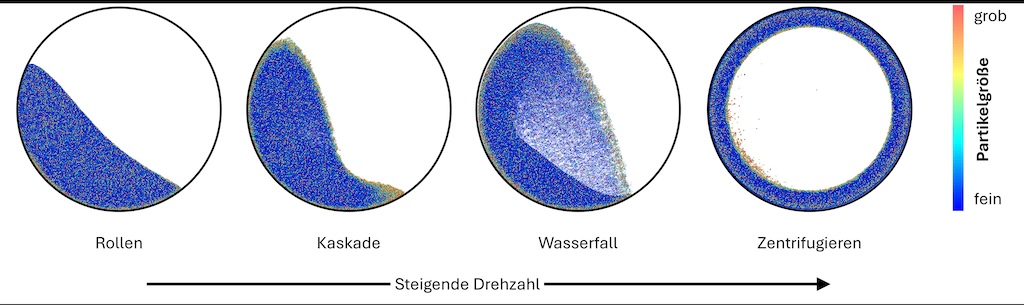

Das Prinzip: In einer rotierenden Trommel wird das Schüttgut unter kontrollierten Bedingungen bewegt (s. Abb. 1). Mithilfe einer Hintergrundbeleuchtung und einer Kamera wird das Profil des Materials erfasst. So entsteht ein zeitlicher Verlauf des Materialverhaltens in Form eines kontrastreichen Schwarz-Weiß-Bildes, das später als Referenz für den Abgleich mit der Simulation dient.

Besonderheiten des Prüfstands

Der Prüfstand bietet Besonderheiten: Es können Trommeln von 20 mm bis 200 mm Durchmesser eingesetzt werden. Damit lassen sich sowohl Kleinstmengen als auch gröbere Partikel zuverlässig untersuchen. Außerdem besteht die Möglichkeit, die Trommeln mit Über- oder Unterdruck zu beaufschlagen. Auf diese Weise können Kalibrierungen für entlüftete Schüttgüter, sowie für Prozesse unter Druckatmosphäre durchgeführt werden.

Und was wird dabei eigentlich gemessen? Nicht nur ein Video, sondern die Lageenergie (potenzielle Energie) des Schüttguts, die sich beim Abrutschen verändert. Aus diesen Daten werden Abrutschfrequenz und ‑amplitude berechnet und per FFT (Fast Fourier Transformation) ausgewertet. Das Ergebnis ist eine präzisere Ausgangsgröße für die Kalibrierung (siehe Abb. 3).

KI-gestützte Kalibrierung

Für den Abgleich zwischen Realität und Simulation nutzt SADEN einen KI-Optimierer, der die Kalibrierung in weniger als 80 Iterationsschritten abschließt – ein bemerkenswerter Wert, wenn man die Komplexität des Prozesses und der Schüttgüter bedenkt. Patrick ist von seinem Ansatz definitiv überzeugt. Er sagte mir: „Solange das Schüttgut noch irgendwie als fließfähiges Pulver erkennbar ist, können wir es kalibrieren“ – nehmen wir ihn beim Wort!

Ausblick und Einladung zur Kooperation

Meine Gespräche mit Patrick Neuenfeldt und Claas Bierwisch haben aber zumindest gezeigt, dass das Thema der Schüttgutcharakterisierung und -kalibrierung noch lange nicht zu Ende gedacht ist. Ob wir, wie bei SADEN, bekannte Versuche mit moderner Auswertung kombinieren oder neue Versuche entwickeln, wie am Fraunhofer IWM – ich denke, dieses Rennen ist noch nicht entschieden.

Zum Abschluss möchte ich den Blick nach vorn richten: Auch bei der pneumatischen Förderung fehlt uns bislang eine abschließende Kalibriermethode. Um hier gemeinsam Licht ins Dunkel zu bringen, lade ich Sie herzlich zu einer Kooperation ein: Wenn Sie Zugang zu Laborversuchen oder einer Technikumsanlage haben und Interesse an der Simulation pneumatischer Prozesse besteht, freue ich mich über Ihre Unterstützung mit Messwerten und Versuchen. Hier möchte ich gerne herausfinden, wie gut pneumatische Förderung mit den heutigen Standardtests kalibrierbar ist, welche Werte benötigt werden und ob ggf. neue Methoden notwendig sind. Kontaktieren Sie mich jederzeit, ich freue mich auf einen regen Austausch!

Der Autor unserer Schüttgut-Kolumne ist Dr.-Ing. Jan-Philipp Fürstenau. Als Application Engineer Ansys Rocky bei der CADFEM Germany GmbH beschäftigt er sich primär im Rahmen der Partikelsimulation mit Fragen der Verfahrens- und Schüttguttechnik.