Entaschungsanlage neu gedacht

REEL Möller liefert ein innovatives, pneumatisches Fördersystem für Kessel- und Flugasche

Autoren: Michael Brocks, REEL Möller GmbH und Jannik Krohn, AVG GmbH

Aus der Schüttgut & Prozess 4/2024

Die AVG Abfall-Verwertungs-Gesellschaft mbH, ein Indaver-Unternehmen, zählt seit 1971 in Norddeutschland zu den ersten Adressen für die Behandlung von komplexen Abfällen mittels einer Hochtemperaturverbrennung. Diese ist notwendig für Abfallstoffe, die aufgrund Ihrer Eigenschaften eine Gefahr für Mensch, Tier und Umwelt darstellen. Nur diese hohe Temperatur führt zur Zerstörung der giftigen Bestandteile. Neben festen Abfällen werden hier auch pastöse und flüssige Abfälle behandelt.

Es werden pro Jahr ca. 144.000 t Abfall durchgesetzt, je zur Hälfte fest und flüssig. Die bei der Verbrennung anfallende Abwärmeversorgt 20.000 Haushalte in der Hansestadt mit Fernwärme und es werden 5.600 MWh Strom erzeugt die ins öffentliche Netz eingespeist werden.

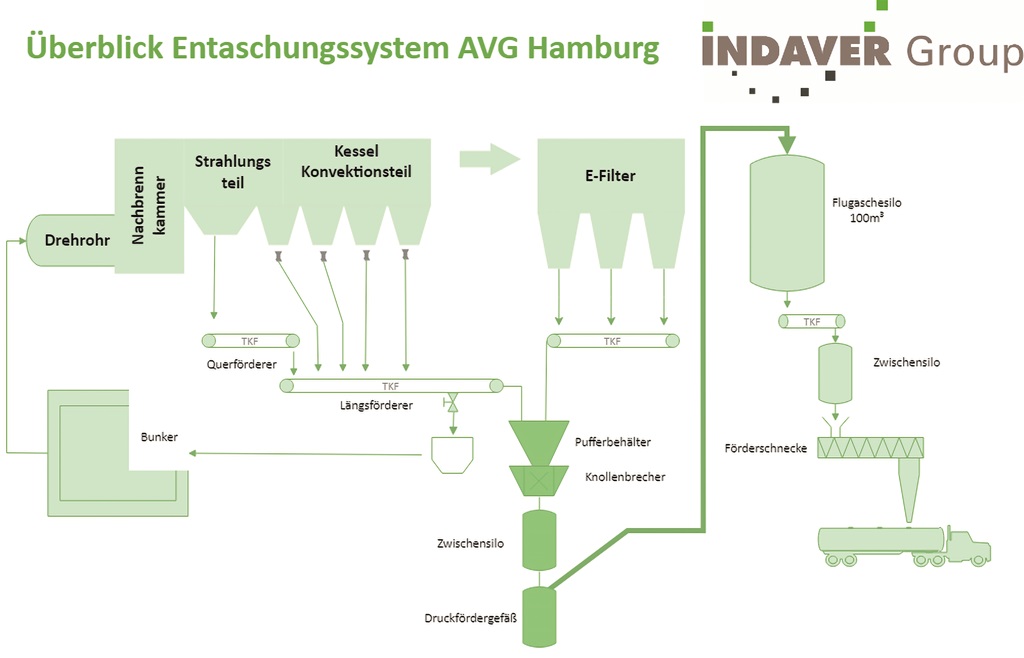

Innerhalb des Gesamtprozesses einer Verbrennungsanlage ist die Rauchgasreinigung ein wesentlicher und wichtiger Anlagenteil. Dazu gehört hier bei der AVG ein Elektrofilter, in dem die Flugasche abgeschieden wird. Im Kesselbereich, in den waagerechten Wärmetauschern, Strahlungsteil und Konvektionsteil fällt ebenfalls die sogenannte Kesselasche an. Alle Aschen werden gesammelt und mit einer pneumatischen Förderanlage in ein Silo transportiert. Später werden diese in eine Deponie überführt.

Verändertes Grundkonzept

Dieses, in die Jahre gekommene pneumatische Fördersystem, war das Sorgenkind der AVG. Immer wieder kam es zu vielfältigen Störungen der Fördertechnik und der Armaturen, die den Betrieb stark einschränkten und damit zu einer Leistungsreduzierung der gesamten Anlage führten. Dies hatte unter anderem wirtschaftliche Folgen für die AVG. Die AVG startete also ein Projekt zur Erneuerung des Abtransportes der Aschen und trat mit verschiedenen Firmen in Kontakt.

Nach einer sorgfältigen Analyse der verschiedenen technischen Vorschläge, fiel die Entscheidung zu Gunsten von REEL Möller aus. REEL Möller hatte nicht nur ein innovatives, neues Druckgefäßfördersystem angeboten, sondern sich insbesondere ganzheitlich mit dem Prozess der Anlage beschäftigt. Das war wichtig um die Ursachen für die Probleme zu erkennen und deckte viele Fakten auf, die zusätzlich zu beachten waren, um zu einer betriebssicheren Gesamtlösung zu kommen. Das Grundkonzept der Entaschungsanlage wurde verändert. Hierzu nur einige Beispiele:

Bedarfsgerechte Zuschaltung

Im vorgefundenen Konzept wurden die Kesselasche und die Flugasche immer gemeinsam durch einen Brecher gefahren. Der Anteil der Kesselasche ist aber normalerweise gering, so dass überwiegend nur die sehr feine Flugasche durch den Brecher geschleust wurde.

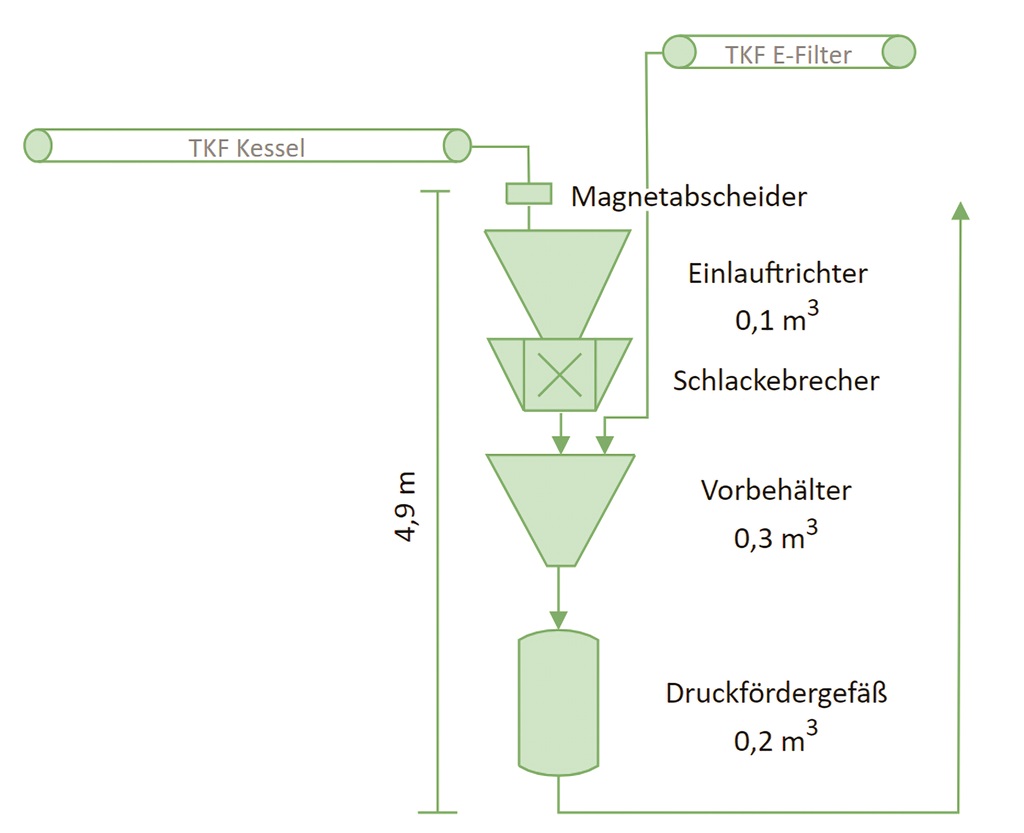

Im neuen Konzept werden die Aschetröme vom Kessel und E-Filter erst nach dem Brecher, der nur noch für die Kesselasche zuständig ist, in einem Vorbehälter zusammengeführt. Jetzt kann die Flugasche frei in diesen Vorbehälter fallen. Auf diesem sitzt der Brecher für die Kesselasche, der über einen Vollmelder aus einem kleinen Einlauftrichter oberhalb des Brechers nur bei Bedarf zugeschaltet wird. Dies ist durchaus eine nennenswerte Energieeinsparung, denn der Brecher muss hauptsächlich bei der täglich 30-minütigen Kesselreinigung arbeiten. In diesem Zeitraum fällt deutlich mehr und gröbere Kesselasche an.

Neuer Förderleitungsverlauf

Da die sehr unterschiedlichen Temperaturen der Aschen bei der Förderung durch die Luftvolumenänderungen zu stark unterschiedlichen Geschwindigkeiten führten, kam es teilweise zu hohem Verschleiß. Jetzt sorgt eine temperaturgeregelte, intelligente Luftmengenregelung für langsamen und verschleißarmen Transport.

Schräge Förderleitungen sind nicht mehr vorhanden und die Bögen haben großzügige Radien erhalten. Der teilweise neue Förderleitungsverlauf und der Umstand, dass der Austrag aus dem Druckgefäß nicht mehr nach oben heraus, sondern jetzt unten stattfindet, bedurfte einer sehr sorgfältigen Planung, unter Berücksichtigung der vielen angrenzenden Gewerke. Weiterhin wurde eine kompakte Verschaltung der Förderleitung realisiert, die es jetzt ermöglicht, im Endausbau von jeder Linie in jedes der beiden Silo hineinzufördern.

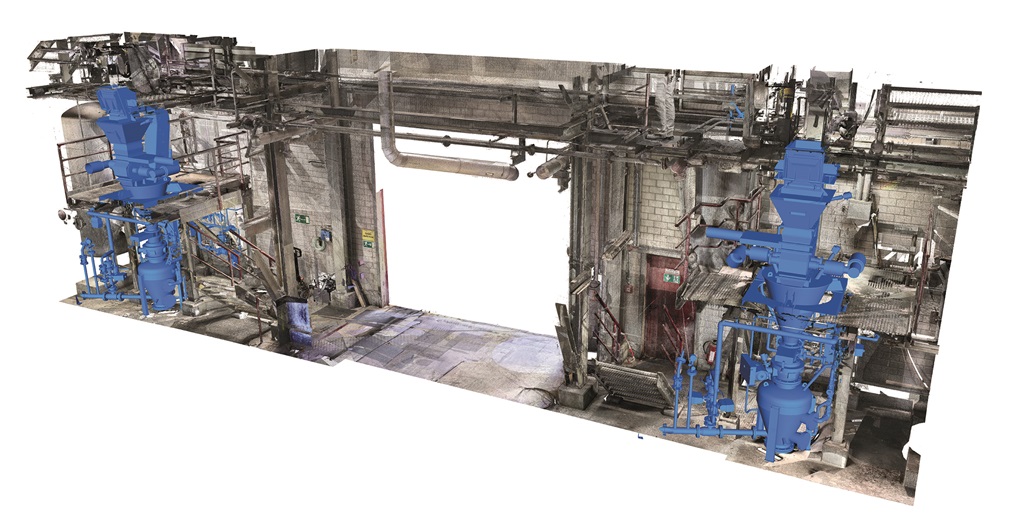

Zusätzlich gab es noch den Wunsch seitens des Betreibers, einen Magnetabscheider vor den Brecher zu setzen. Diesen zusätzlich Raum zu schaffen, war ebenfalls eine konstruktive Herausforderung. Um diesen komplexen Umbau in die bestehende Anlagentechnik passgenau hineinzubekommen, begann REEL Möller zuerst mit einem 2-tägigen 3D-Scan der Altanlage und der Umgebung. Diese Daten wurden dann so aufgearbeitet, dass sie in das Konstruktionsmodell übernommen werden konnten. So wurde die neue Anlage dort direkt hineingeplant. Kollisionen wurden sofort erkannt und konstruktiv gelöst.

In regelmäßigen Abständen wurde der Fortschritt zwischen REEL Möller und der Projektleitung der AVG besprochen und anstehende Punkte entschieden. Weitere Wünsche oder Änderungen konnten zeitnah realisiert werden. Viel Wert wurde auf eine montagefreundliche Konstruktion gelegt, da der Gesamtumbau innerhalb einer nur wenige Tage dauernden Revision erfolgen musste.

Neuer Förderleitungsverlauf

Parallel zu den Konstruktions- und Planungsarbeiten wurden im Technikum von REEL Möller unter der Beteiligung der AVG Schüttgutuntersuchungen und aufwendige Förderversuche mit den verschiedensten Aschequalitäten durchgeführt. Die verschiedenen Aschen zeigten dann auch

tatsächlich die erwarteten sehr unterschiedlichen Eigenschaften. Fest stand dann schnell, dass eine Druckgefäßlösung mit Austrag nach unten die richtige Entscheidung war. Die verfahrenstechnische Auslegung konnte optimiert werden und Anlagentechnik auf Notwendigkeit hin geprüft werden.

Und so wurde die eine oder andere Änderung der Ausrüstung gemeinsam beschlossen. Diese vertrauensvolle Zusammenarbeit zwischen den Partnern erwies sich als eine große Unterstützung in Entscheidungsprozessen und Akzeptanz. So sollten Projekte immer laufen.

Die Demontage und Montage der ersten von zwei kompletten Linien wurde in der diesjährigen sehr kurzen Sommerrevision in einem 2-schichtigen Betrieb realisiert, inklusive Verkabelungen. Das war eine echte Herausforderung für das Montageteam. Die abschließende Montage der Begleitheizungen und Isolierarbeiten erfolgte parallel zur Inbetriebnahme.

Bei der Inbetriebnahme zeigte sich schnell, dass die gewählten Lösungen die richtigen waren. Aufgrund der komplexen Asche wird die Anlage weiterhin beobachtet und hier und da feinjustiert.

Eine lösungsorientierte Herangehensweise mit einer ganzheitlichen Betrachtung der Prozesse ist der einzige Weg, um in diesen komplexen Anlagen betriebssicher Systeme zu integrieren. Diese Arbeitsweise und die partnerschaftliche Abstimmung und Kooperation zwischen REEL Möller und der Projektleitung der AVG, führte zur erfolgreichen und termingerechten Umsetzung des Projektes.

Damit die Anlage jetzt über Jahre betriebssicher ihren Dienst versieht, wird diese von REEL Möller im Rahmen eines Serviceabkommens betreut.

Über REEL Möller

Die REEL Möller GmbH konstruiert, projektiert und vertreibt weltweit pneumatische Förderanlagen – bekannt durch den Markennamen MÖLLER™ – zum Transport und zur Speicherung von Schüttgütern. Als international tätige Ingenieurgesellschaft des Anlagenbaus zählt das Unternehmen als Ausrüster der Zement-, Kraftwerks- und Mineralienindustrie zur französischen REEL INTERNATIONAL Gruppe und damit zu einem weltweiten Unternehmens- und Fertigungsverbund mit jahrzehntelanger Erfahrung.

Kontakt

- REEL Möller GmbH

-

Haderslebener Straße 7

25421 Pinneberg

Deutschland - + 49 (0)4101 7880

- info@reel-moeller.com

- www.reelinternational.com