ATEX-Förderrinnen im Einsatz

Verarbeitung von Polyimid-Polymer in explosionsgefährdeter Umgebung

Der Hochleistungs-Kunststoff Polyimid ist bekannt für seine außer gewöhnliche Hitzebeständigkeit, elektrische Isolationswirkung, hohe Festigkeit und chemische Stabilität. Er kommt in der Luft- und Raumfahrt, der Elektronikindustrie und im Maschinenbau zum Einsatz und gilt – zum Beispiel auf der Suche nach leichten Materialien im Fahrzeugbau – als zukunftsträchtiges Polymer.

Polyimid – ein Pulver stellt höchste Anforderungen

Ein Hersteller von Materialien für die Brandschutzindustrie, der neben mineralischen Produkten auch Polyimid verarbeitet, muss für dieses Hochleistungspolymer die Bedingungen sicherstellen. Bei der Bearbeitung von Polyimid führt die notwendige Verwendung von Lösungsmitteln zur Reinigung der Anlagen zur Einstufung in die ATEX-Zone 2 (Gas). Die damit einhergehenden Anforderungen betreffen unter anderem das Fördern des Pulvers.

Die Aufgabe

Polyimid-Pulver soll chargenweise aus einer Zentrifuge an zwei Meter hohe Förderrinnen übergeben werden, die es zu nachfolgenden Prozess Schritten weiterleiten. Eine Vielzahl von Spezifikationen ist in der Produktionsanlage und bei den Abläufen zu berücksichtigen, um Effizienz und Sicherheit jederzeit zu gewährleisten. Da die Zentrifuge eine regelmäßige Selbstreinigung mit Lösungsmittel durchläuft, ist auch das Polyimid Pulver lösungsmittelhaltig, was die Gefahr der Ausgasung in sich birgt. Selbst flüssiges Lösungsmittel könnte bei Fehlfunktionen der Reinigung in die Förderrinne gelangen. Daher gilt für den gesamten Prozess die ATEX Zone 2 (Gas) mit ihren hohen Anforderungen. Alle Materialien und eingesetzten Geräte müssen entsprechend gewählt und konstruiert werden. Für eine Ableitung von Lösungsmittelresten ist zu sorgen.

Die Lösung

Die Förderrinnen werden aus korrosionsbeständigem Edelstahl gefertigt und mit geschlossenen Wannen ausgestattet, innerhalb derer durch Inertisierung eine Explosionsgefahr ausgeschlossen werden kann. Als Inertisierung bezeichnet man die Einleitung von Inertgas (Stickstoff), welches die Bildung eines explosionsfähigen Gemisches verhindert. Der eingeleitete Stickstoff senkt den Sauerstoff Gehalt in der Förderrinne unter den Grenzwert zwei Prozent und unterbindet potentielle Explosionen. Es herrscht permanent ein überwachter Druck von 200 mbar im Trog, was zu hohen Anforderungen an die Konstruktion führt.

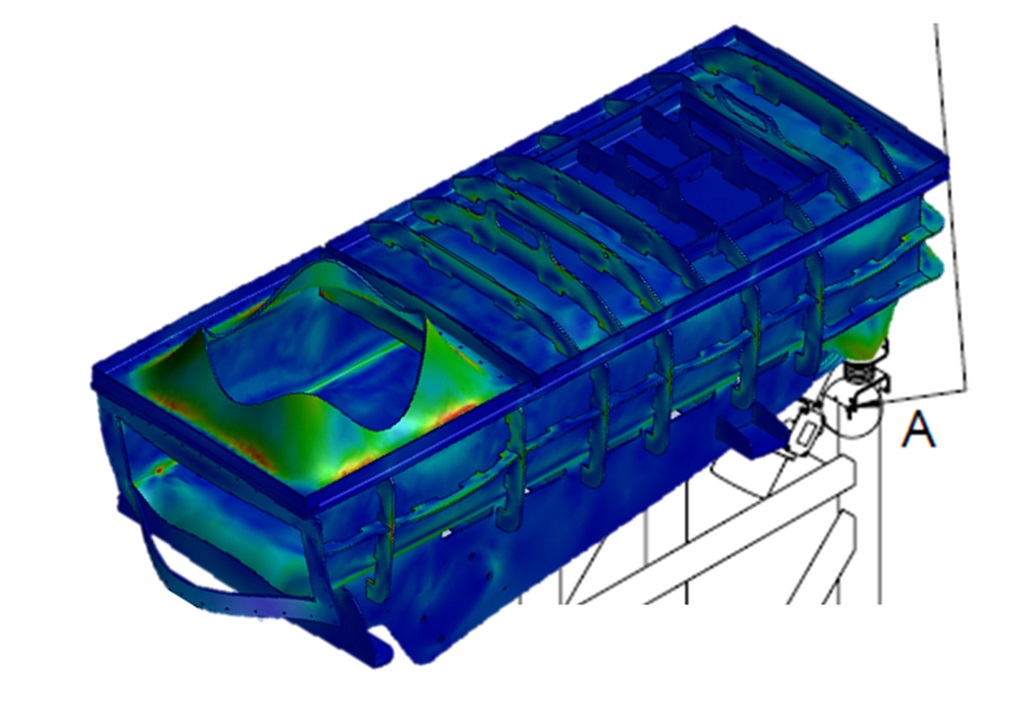

Neben entsprechenden Dichtungen sorgten die Ingenieure von NetterVibration nach entsprechenden Finite Elemente-Berechnungen (FEM) insbesondere für geeignete, sehr starke Versteifungen der Wannen. Die FEM ist ein computergestütztes Verfahren z. B. zur Kalkulation von Festigkeit und Verformung von Bauteilen. In einer professionellen Simulation konnte anschaulich nachgewiesen werden, wie schnell und drastisch es bei unsachgemäßer Planung zu Verformungen und dem förmlichen Aufblasen der Anlage hätte kommen können. Durch ein 5-Grad-Gefälle der Anlage wird ausgeschlossen, dass Lösungsmittel in nachfolgende Prozess-Schritte fließt, wobei ein entsprechendes Sieb Reste an Polyimid-Pulver vor dem Abfluss des Lösungsmittels zurückhält. Das Pulver selbst wird im Betrieb stets „bergauf“ gegen das Gefälle gefördert.

ATEX-zertifizerte Vibratoren sorgen für Sicherheit

Angetrieben werden die Förderrinnen durch jeweils zwei gegenläufige, ATEX zertifizierte Elektro-Außenvibratoren NEG 16410 E von NetterVibration. Seit vielen Jahren bietet das Unternehmen eine breite Palette entsprechender Vibratoren, die die Erfordernisse der jeweils aktuellen ATEX-Richtlinien erfüllen. Die Zündgefahren der Vibratoren sind nach dem formalisierten Verfahren bewertet. Das Ergebnis sind ATEX-konforme Vibratoren und Rüttler, für die besondere Betriebsvorschriften gelten.

FAZIT

Die Förderung von Polyimid-Polymer in explosionsgefährdeten Bereichen erfordert den Einsatz spezialisierter Förderrinnen, ATEX-Vibratoren und Inertisierung, was in Kombination das Explosionsrisiko minimiert und für höchste Betriebssicherheit sorgt. Die Ingenieure von NetterVibration haben im zuvor behandelten Anwendungsfall erneut bewiesen, dass umfassendes Know-how und ein großer Erfahrungsschatz essenziell sind, um komplexe Anforderungen an die Entwicklung, Konstruktion und Optimierung im Rinnenbau zu erfüllen. Die Spezialisten der technischen Abteilung beherrschen die Aspekte wie Schwingungsverhalten, Durchsatzleistung und Abriebfestigkeit samt detaillierter Berechnungen, um sogar spezielle ATEX-Förderrinnen den jeweiligen betrieblichen Anforderungen entsprechend zu konstruieren und deren Effizienz zu maximieren.

Über NetterVibration

NetterVibration ist ein international führendes Herstellungs- und Engineering-Unternehmen im Bereich der Vibrationstechnik und steht seit 1953 für „Vibration im Dienst der Technik“. Maßgeschneiderte und intelligente Lösungen, technisches Know-how und Qualität „Made in Germany“ bilden die Basis des Erfolgs. Die Vibratoren von NetterVibration werden weltweit in zahlreichen Industriebereichen eingesetzt, darunter in der Chemie- und Pharmabranche, in der Automobil- und Lebensmittelindustrie sowie im Baugewerbe und Maschinenbau.

NetterVibration hat seinen Hauptsitz in Mainz-Kastel und ist mit eigenen Niederlassungen in der Schweiz, in Polen, Spanien, Australien, Großbritannien und Frankreich präsent.