Luft braucht Luft

Mit einer Maschinenraumbelüftung lassen sich unnötige Energie- und Leistungsverluste vermeiden

Aus der Schüttgut & Prozess 4/2025

Verdichter, Gebläse und Turbos sind das Herzstück unzähliger Prozesse weltweit. Sie werden in der Regel auf höchste Effizienz und maximale Energie- einsparungen ausgelegt – und sorgen so für Kosten- senkungen sowie reduzierte CO2-Emissionen. Doch von 100 Prozent eingesetzter Energie gehen typischerweise rund 15 Prozent in einem schlecht gestalteten Maschinenraum verloren – durch thermische Verluste infolge der Wärmeabstrahlung der Aggregate sowie durch mechanische Verluste aufgrund von Unterdruck im Maschinenaufstellraum und Ansaugverlusten.

Einen Maschinenraum muss in ein Effizienzkonzept einbezogen werden, damit ein möglichst wirtschaftlicher Betrieb möglich ist. Die Raumbelüftung spielt dabei eine zentrale Rolle, denn Luftdruck und Temperatur im Aufstellraum der Maschinen sind entscheidend für einen effizienten Betrieb. Oder kurz gesagt: Ohne eine professionelle Maschinenraumbelüftung löst der Anwender sein Geld im wahrsten Sinne des Wortes in Luft auf.

Es ist noch viel Luft nach oben

Die Maschinenraumbelüftung steht selten ganz oben auf der Prioritätenliste – ein großer Fehler. Stimmen die Umgebungsbedingungen im Aufstellraum nicht, müssen Gebläse und Verdichter mehr leisten bzw. länger laufen, um die geforderte Leistung zu erzielen. Anlagenbetreibern ist oft gar nicht bewusst, wie sehr sie mit einer unzureichenden Belüftung der Aufstellräume die Effizienzvorteile ihrer Aggregate konterkarieren. Dabei sind die Verluste durch zu hohe Temperaturen und/oder falschen Luftdruck eklatant. Da kommen schnell mehrere zehntausend Euro pro Jahr zusammen.

Die Folgen einer unzureichenden Raumbelüftung können gravierend sein. Zum einen steigt der Energiebedarf der Aggregate deutlich an, da sie unter ungünstigen Bedingungen mehr leisten müssen. Gleichzeitig führt die erhöhte Belastung zu einem schnelleren Verschleiß der Anlagenkomponenten und verkürzt somit die Lebensdauer der Maschinen insgesamt. Auch die Schallausbreitung kann nicht mehr ausreichend gedämpft werden, was zu einer erheblichen Lärmbelastung führen kann. In der Summe resultieren daraus nicht nur höhere Energiekosten, sondern auch steigende Wartungs- und Instandhaltungskosten.

Luftdruck, Temperatur und Schall – die Werte müssen stimmen. Es ist völlig unerheblich, woher die Aggregate ihre Ansaugluft beziehen. Entscheidend ist, dass ausreichend Luft in der richtigen Temperatur vorhanden ist. Klingt banal – ist aber keineswegs trivial.

Ohne Nachschub geht den Maschinen die Luft aus

AERZEN-Aggregate arbeiten nach dem Verdrängungsprinzip (Verdichter mit innerer Verdichtung, Gebläse ohne) und sind sogenannte Zwangsförderer. Das bedeutet: Sie entnehmen ihrer Umgebung Luft – und zwar kontinuierlich. Kann keine oder zu wenig Luft nachströmen, fehlt Luft im Raum – es entsteht Unterdruck. Das kann so weit gehen, dass sich Türen nicht mehr öffnen lassen.

Zusätzlich kommt es zu Effizienzverlusten bei den Maschinen. Mit abfallendem Luftdruck nimmt die Dichte der Luft ab, und die Gebläse bzw. Verdichter müssen zur Erreichung der vorgesehenen Performance ihre Leistungsaufnahme erhöhen. Bei Anwendungen mit einer Druckdifferenz von 500 mbar bedeutet das schnell einen Anstieg der Leistungsaufnahme um rund 10 Prozent.

Die Folgen einer mangelhaften bzw. nicht vorhandenen Maschinenraumbelüftung sind Verluste – Verluste im Wirkungsgrad, Verluste bei der Lebensdauer der Aggregate, Verluste in der Versorgung der pneumatischen Förderan- lage und Verluste in den Finanzen.

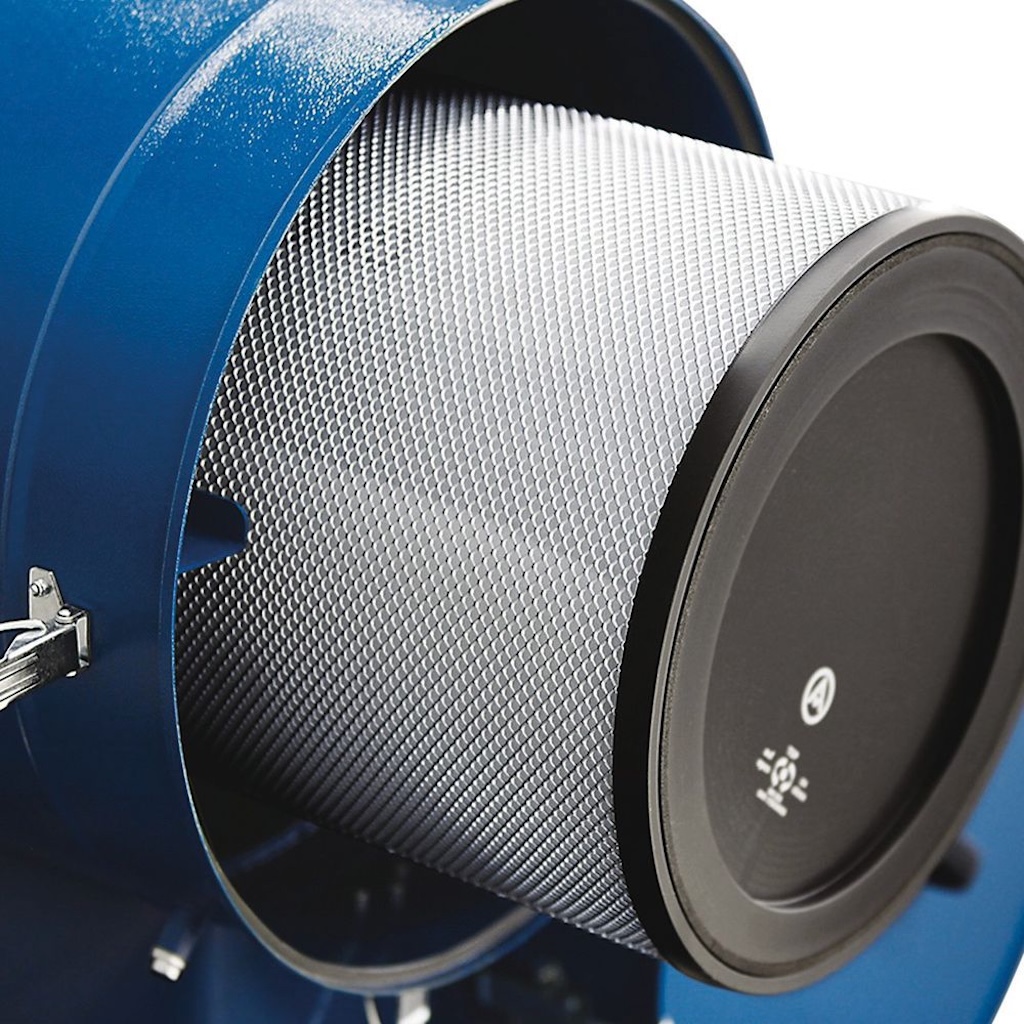

Effizienzverlust am Filter

Normalerweise wird der Filter einmal im Jahr gewechselt. Das ist in den meisten Fällen zu selten. Angesichts der immensen Effizienz- und Kostenverluste durch Filterverschmutzung des Ansaugfilters empfiehlt sich ein Wechselturnus von zwei Monaten. Es reicht nicht, den verstopften Filter mit Druckluft auszublasen.

Zugesetzte Filter sorgen schnell für einen Druckwiderstand von 25 und mehr Millibar. Bei einer durchschnittlichen Anlage mit vier Gebläsen mit jeweils 37 kW Motorleistung, insgesamt 6.900 Betriebsstunden jährlich und 40 Cent pro Kilowattstunde würde allein der verstopfte Ansaugfilter von den Gebläsen fünf Prozent mehr Leistung abfordern. Das sind mehr als 20.000 Euro im Jahr. Ein häufiger Wechsel der Ansaugfilter lohnt sich also und spart zudem Kosten.

Wenn ein Aufstellraum optimal gestaltet ist und die Wartungen regelmäßig durchgeführt werden, können Gebläse und Verdichter ihre Effizienzstärken voll ausspielen. Für die richtige Auslegung und Beratung stehen die Mitarbeitenden der AERZENER Maschinenfabrik mit ihrer technischen Kompetenz sowie ein internationales Expertennetzwerk in der Kompressortechnologie als erste Adresse zur Seite.

Über Aerzener Maschinenfabrik GmbH

Die Aerzener Maschinenfabrik wurde 1864 gegründet. 1868 haben wir das erste Drehkolbengebläse Europas gebaut. 1911 folgten die ersten Turbogebläse, 1943 die ersten Schraubenverdichter und 2010: das erste Drehkolbenverdichter Aggregat der Welt. Innovationen made by AERZEN treiben die Entwicklung der Kompressortechnik immer weiter voran. Heute zählt AERZEN weltweit zu den ältesten und bedeutendsten Herstellern von Drehkolbengebläsen, Drehkolbenverdichtern, Schraubenverdichtern und Turbogebläsen.