Dichtungstechnologie im Wandel

Maßgeschneiderte Dichtungskonzepte für Retrofit und Anlagenupgrade

Aus der Schüttgut & Prozess 5/2025

Dichtungen sind essenzielle Komponenten in zahlreichen industriellen Anwendungen, zu denen auch die Förderung und Verarbeitung von Feststoffen und Flüssigkeiten z. B. in Förderschnecken und Mischanlagen gehören. Ihre Aufgabe: Medien zuverlässig einschließen und gleichzeitig äußere Einflüsse fernhalten.

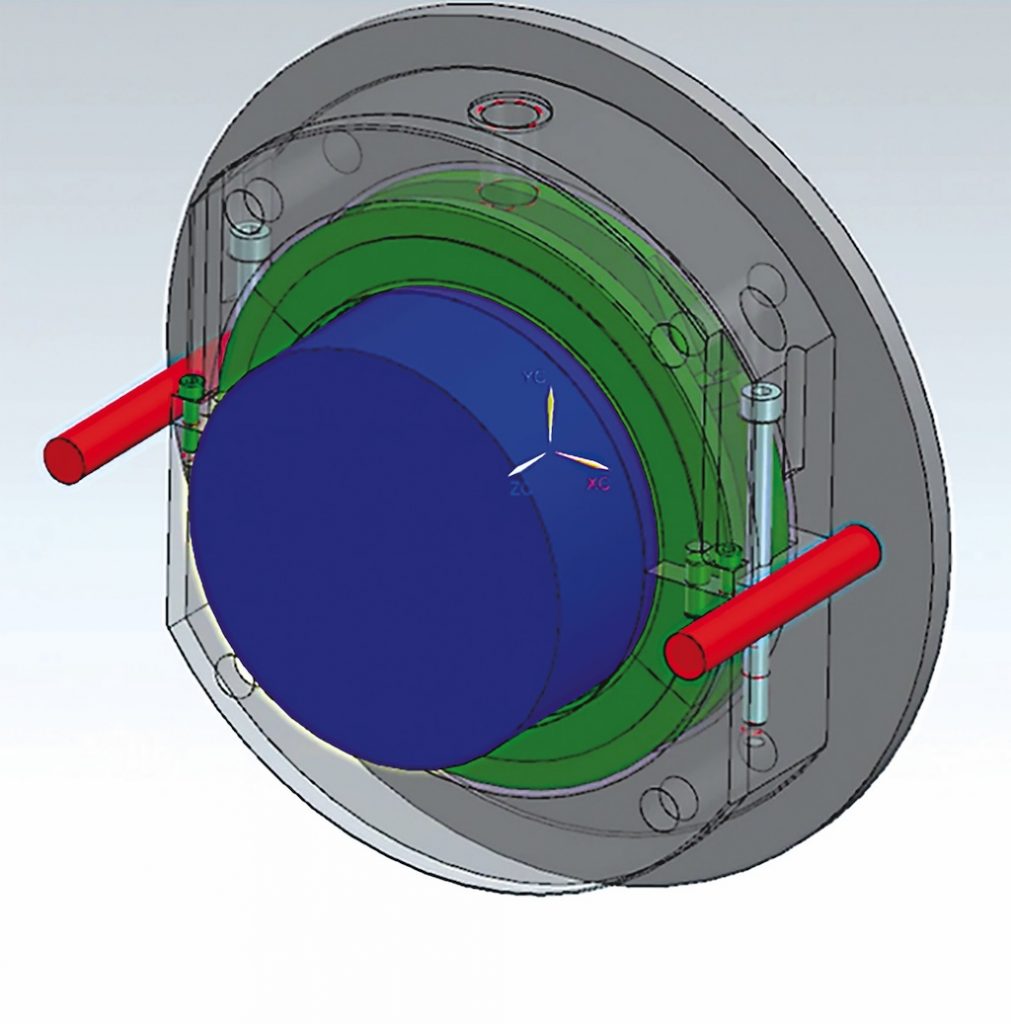

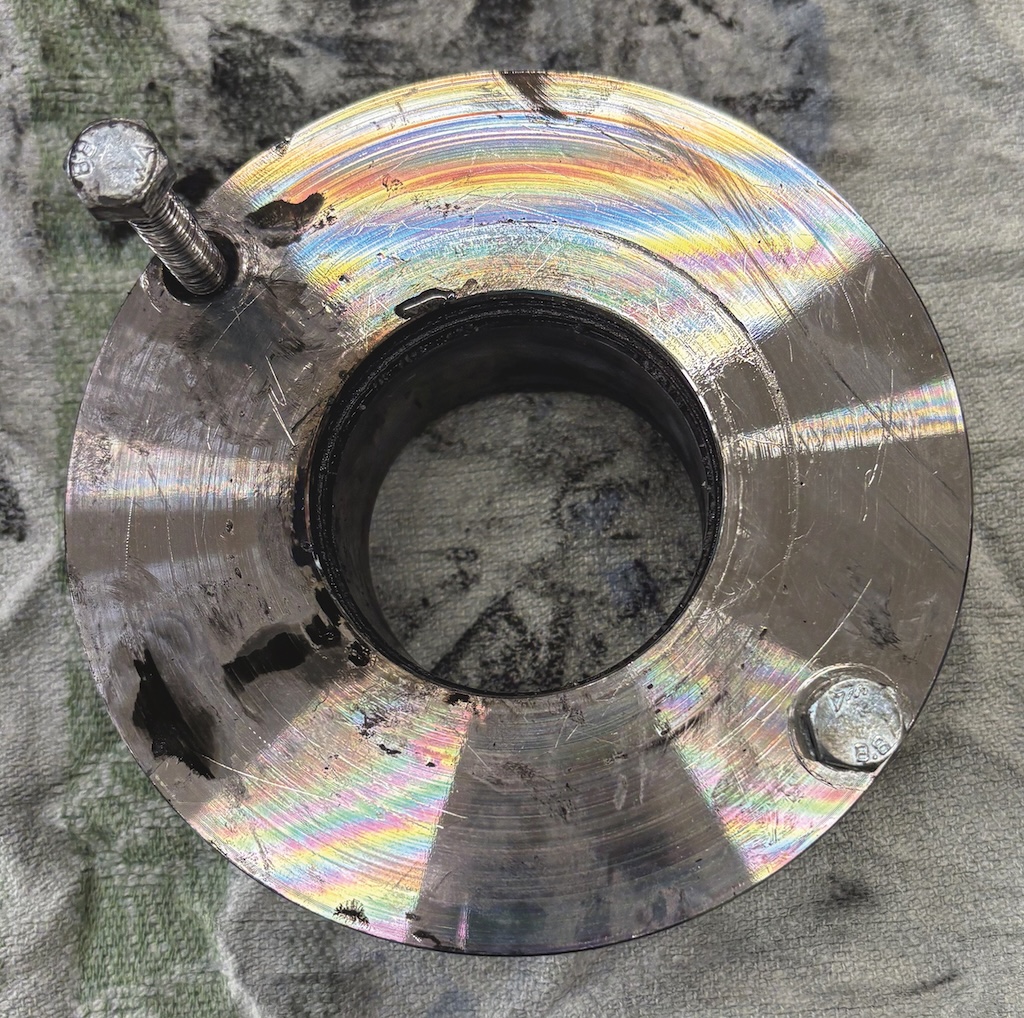

Abb. 1 + 2: Die Dichtung wurde so verändert, dass die Verschraubungen der geteilten Gehäuse nun im Dichtungsraum liegen

Komplexe Anforderungen an moderne Dichtungstechnologien

Die Anforderungen an Dichtsysteme sind heute komplexer denn je. Moderne Dichtkonzepte müssen extremen Bedingungen standhalten. Dazu zählen hohe Temperaturen, aggressive Medien, starke Druckverhältnisse und hohe Drehzahlen. Die Auswahl geeigneter Werkstoffe ist entscheidend, um chemische Beständigkeit und mechanische Belastbarkeit zu gewährleisten. Klassische Stopfbuchspackungen, die sehr häufig noch im Einsatz sind, können das nicht leisten. Sie müssen ausgetauscht werden.

Nachhaltigkeit und Wartungsfreundlichkeit im Fokus

Bei der Wahl eines neuen, modernen Dichtsystems spielen viele Faktoren eine Rolle. Neben der technischen Leistung rücken auch betriebliche Aspekte in den Fokus: lange Lebensdauer, einfache Wartung und hohe technische Sauberkeit sind besonders in sensiblen Branchen wie der Pharma- oder Lebensmittelindustrie gefragt. Zudem gewinnt die Nachhaltigkeit an Bedeutung – etwa durch PFAS-freie Materialien und recyclingfähige Werkstoffe.

Integration moderner Dichtungssysteme im Retrofit

Bleibt nur noch der letzte und wichtigste Schritt: die Integration der neuen Dichtung in das Gesamtsystem. Damit das reibungslos, mit möglichst wenig Aufwand und nahezu ohne zusätzliche Kosten gelingt, braucht es den richtigen Partner. Ein solcher Partner ist STASSKOL, denn individuelle Dichtlösungen sind die große Stärke des Unternehmens.

Praxisbeispiele für maßgeschneiderte Dichtungslösungen

Die folgenden Fieldcases zeigen, wie auf Basis desselben Dichtkonzeptes ganz unterschiedliche, auf die Kundenanwendung maßgeschneiderte Lösungen entwickelt wurden. In allen vier Fällen wurde die Dichtung SDF Series an sehr individuelle Einbausituationen und Kundenvorgaben angepasst.

Neue Dichtung mit alter Schraubenverbindung kombiniert

Ein führendes Unternehmen im Bereich der Spezialchemie, das Produkte für die Landwirtschaft, Gesundheit und Ernährung sowie Tiernahrung herstellt, plante den Umbau eines Mischers. Bisher war der Mischer mit einer klassischen Stopfbuchspackung ausgerüstet, wie sie in vielen älteren Industrieanlagen noch zu finden ist. Diese Dichtung sollte durch eine zeitgemäße Dichtung ersetzt werden, jedoch unter der Bedingung, die vorhandenen Verschraubungen weiterhin nutzen zu können.

Die konstruktive Lösung: STASSKOL entwickelte dafür einen innovativen Lösungsansatz. Das Dichtkonzept der SDF Series entsprach am besten den Anforderungen des Mischprozesses. Die Konstruktion der Dichtung wurde so verändert, dass die Verschraubungen der geteilten Gehäuse nun im Dichtungsraum liegen (Bild 1 und 2).

So ist die Integration der neuen Dichtung möglich, ohne die bestehenden Komponenten grundlegend zu verändern. Das erforderte höchste Präzision in der technischen Zeichnung und Fertigung der SDF. Die Montage der neuen Dichtlösung verlief erfolgreich. Die vorhandenen Schraubverbindungen wurden wie geplant weiterhin genutzt – Beleg für durchdachte Konstruktion und hohe Ingenieurskunst beim Umbau. Nach sechs Monaten Betriebszeit wurde die neue Dichtungslösung begutachtet. Die Ergebnisse sprechen für sich: Der Verschleiß am Verschleißmarker der Dichtringe ist kaum messbar. Dies bestätigt die hohe Standzeit und Zuverlässigkeit der SDF-Dichtung und unterstreicht den Erfolg der Umrüstmaßnahme.

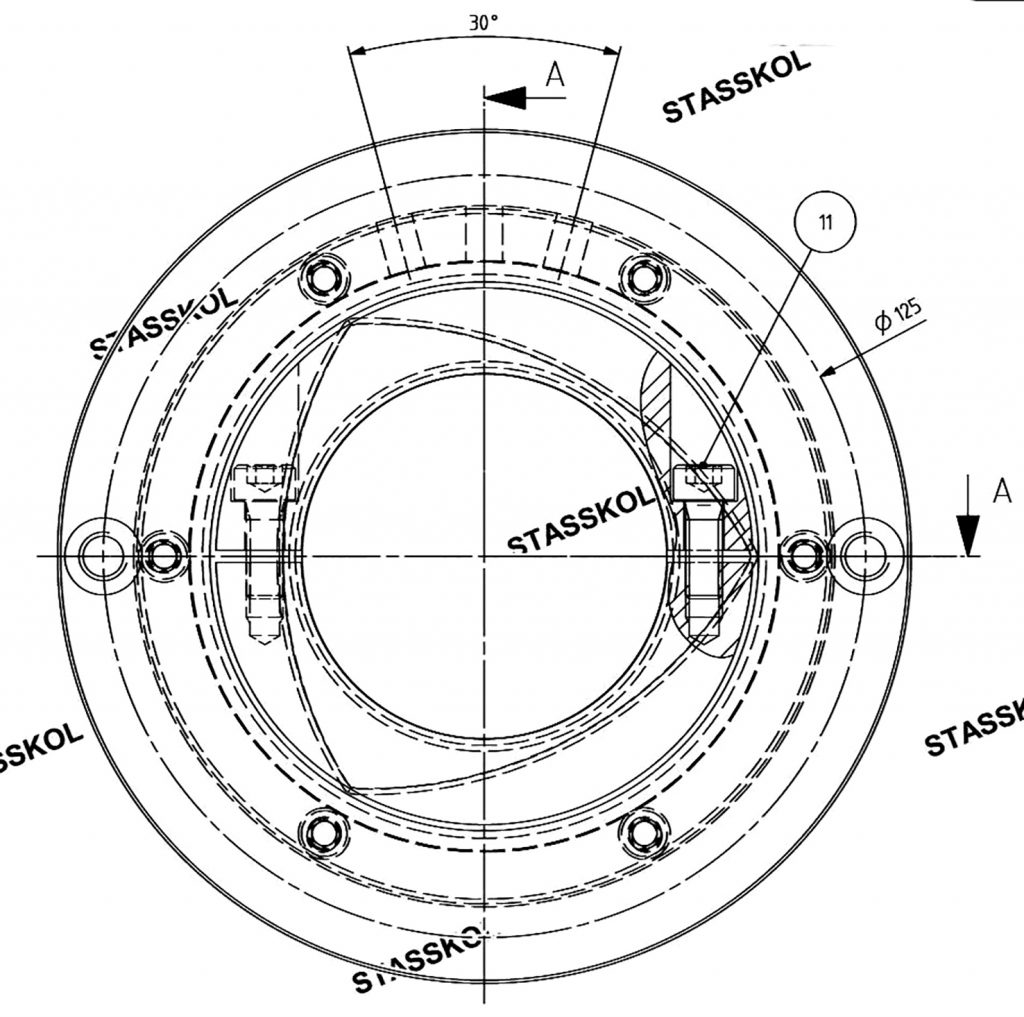

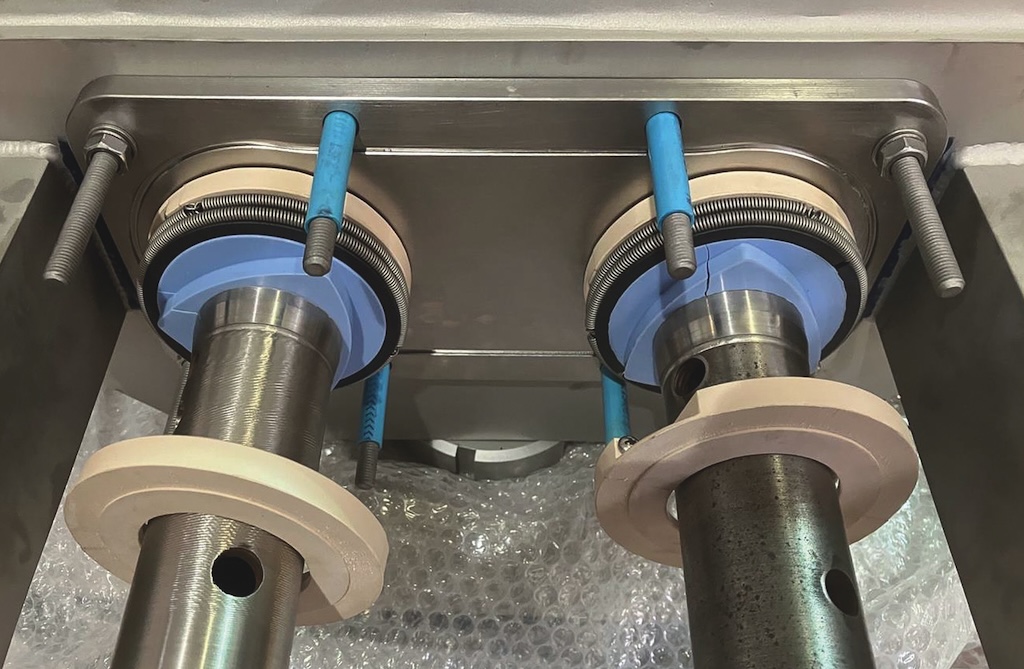

Zu kleiner Bauraum für moderne Dichtungen

Abb. 3 + 4: Das Platzproblem wurde gelöst und nahtlos in die bestehende Fördertechnik integriert

Ein ähnliches Problem hatte ein führender Technologiekonzern für Spezialglas, Glaskeramik und fortschrittliche Materialien. Zwei Förderschnecken zur Förderung von Soda und Pottasche in der Glasproduktion sollten auf moderne Dichtungen umgerüstet werden. Auch hier waren klassische Stopfbuchspackungen im Einsatz, die man durch eine wartungsfreundlichere und langlebigere Lösung ersetzen wollte. Die Herausforderung hier: Der vorhandene Bauraum war zu klein für die Standard-SDF-Dichtung.

Die konstruktive Lösung: Die STASSKOL-Ingenieure entwickelten für die SDF ein geteiltes Gehäuse mit stark vergrößertem Außendurchmesser und integrierter Lageraufnahme. Die neue Konstruktion wurde präzise gefertigt und nahtlos in die bestehende Fördertechnik integriert. Platzproblem gelöst (Bild 3 und 4). Nach 12 Monaten Betriebszeit zeigt sich: kein messbarer Verschleiß an den Innenteilen. Die neue Dichtungslösung überzeugt durch Robustheit, Wartungsfreundlichkeit und eine deutliche Effizienzsteigerung in der Glasproduktion. Die Modernisierung gelang ohne größere Umbauten.

Sperrgas als Verschleißindikator

Abb. 5 + 6: Keine Schäden an Dichtringen oder Gehäuseteilen

Eines der ältesten Farbenunternehmen Deutschlands hatte Probleme, in einem Mischer mit einer Füllhöhe von rund 1,5 m ein anspruchsvolles Ruß-Wasser-Gemisch zuverlässig abzudichten.

Die konstruktive Lösung: Es wurde eine Kammervariante der SDF-Dichtung mit Sperrgas konstruiert. Seit dem Einbau der Dichtung im März wurden rund 950 Tonnen Material verarbeitet. Die Ergebnisse sprechen für sich: Trotz intensiver Nutzung zeigten sich beim Ausbau keine Schäden an Dichtringen oder Gehäuseteilen – lediglich Laufspuren waren sichtbar (Bild 5 und 6).

Der erhöhte Sperrgasverbrauch kündigte den notwendigen Tausch frühzeitig an. Die wartungsfreundliche Konstruktion ermöglichte eine reibungslose Demontage und Montage, was die Ausfallzeit auf ein Minimum reduzierte. Das Fazit: Die SDF-Dichtung überzeugt durch hohe Standzeit und Zuverlässigkeit im Flüssigkeitseinsatz. Selbst nach intensiver Nutzung weist die robuste Dichtlösung keine Schäden an den Innenteilen auf.

Rutschgefahr beseitigt

In der Käserei eines der modernsten milchverarbeitenden Betriebe Europas gab es regelmäßig ein Problem mit der Arbeitssicherheit. Zur Abdichtung von Schnecken wurden in der Mozzarellaherstellung klassische Lippendichtungen eingesetzt. Das abrasive Medium Salz wirkte jedoch wie Schleifpapier. Die Dichtflächen der Lippendichtungen rieben sich in kurzer Zeit durch. Dadurch trat Fettwasser aus, lief in den Produktionsbereich und machte den Fußboden gefährlich rutschig. Das bedeutete, dass die Dichtungen wöchentlich gewechselt werden mussten. Die Anlage stand dann still, was hohe Material- und Personalkosten verursachte. Vor allem aber wurde die Gefährdung der Mitarbeitenden erhöht. Die Besonderheit bei dieser Anwendung bestand darin, dass die Schnecken in der Anlage paarweise arbeiteten.

Die konstruktive Lösung: Für die Abdichtung der Schnecken wurde eine doppelte SDF speziell für diese Anlage neu konstruiert. Diese Doppeldichtung vereinfacht die Montage, den Wechsel und die Reinigung der Dichtung um ein Vielfaches (Bild 7).

SDF Series – Die Universalwellendichtung

- Hohe Betriebssicherheit und Anpassungsfähigkeit auch bei abrasiven Medien und hohen Temperaturen

- Modularer Aufbau, der individuelle Anpassungen an spezifische Einsatzbedingungen ermöglicht

- Polygonsilikondichtung mit Puzzleverbindung, der kraftschlüssig mit der Welle verbunden ist und mit ihr rotiert

- Verbindung des Silikonrings über formschlüssige Eingriffe mit zwei äußeren Dichtringen, die dynamisch axial gegen das Gehäuse abdichten

- Alle Komponenten in geteilter Ausfertigung lieferbar, was die einfache Installation und Wartung ermöglicht

- Einsatz PFAS-freier Materialien zur Verbesserung des Umwelt- und Gesundheitsschutzes

- Wartungsfreundliche, langlebige und effiziente Abdichtung mit und ohne Sperrluft

Fazit

Moderne Dichtkonzepte für rotierende Anwendungen sind das Ergebnis ausgereifter Werkstofftechnik, intelligenter Konstruktion und wachsender Anforderungen an Effizienz und Umweltverträglichkeit. Sie sind nicht nur funktionale Komponenten, sondern Schlüsseltechnologien für die Zuverlässigkeit und Nachhaltigkeit industrieller Prozesse.

Über STRASSKOL

STASSKOL ist ein Unternehmen des Sondermaschinenbaus. Hier werden Dichtelemente für oszillierende Systeme wie Kolbenkompressoren und rotierende Systeme wie Ventilatoren, Turbokompressoren, Rührwerke usw. hergestellt. Dazu gehören Kolbenstangendichtungen, Zwischendichtungen, Ölabstreifdichtungen, verschiedenste Dichtringe, Kolben- und Führungsringe sowie Wellendichtungen, Gleitringdichtungen und Mischerdichtungen.

Außerdem hat STASSKOL eine eigene Materialproduktion, die sowohl Halbzeuge wie u. a. PTFE, PEEK, PI, PEK und POM für die eigene Fertigung als auch für den Verkauf an Kunden aus Industriezweigen wie beispielsweise der Lebensmittelindustrie oder der Medizintechnik herstellt. Die hochverschleißfesten Kunststoffe werden für den Einsatz beim Kunden maßgeschneidert. Alle Materialien werden ebenso wie die Ring- und Packungsdesigns aufwendig auf dem hauseigenen und weltweit einzigartigen Prüfstand unter praxisnahen Bedingungen getestet. Die Dichtungsexperten sind seit 1920 in der Salzstadt Staßfurt ansässig. Das Unternehmen trägt seit 1990 den Namen STASSKOL.

Kontakt

- STASSKOL GmbH

-

Maybachstraße 2

39418 Staßfurt

Deutschland - +49 3925-288100

- info@stasskol.de

- www.stasskol.de