Laserbeschichtung von Schnecken und Separatoren

Wie ein neues Verfahren die Lebensdauer hochbelasteter Komponenten verlängern kann

Extruder- und Pressschnecken sind in zahlreichen Industriebereichen unverzichtbar – von der Lebensmittel- und Pharmaindustrie über die Baustofftechnik bis hin zur Umwelt- und Recyclingbranche. Dabei sind sie teilweise extremen Einsatzbedingungen wie abrasiven Medien, mechanischen Belastungen und Temperaturwechseln ausgesetzt. Diese beanspruchen die Bauteiloberflächen erheblich und führen zu einem beschleunigten Verschleiß. Eine neue Laserbeschichtungstechnologie verspricht nun deutlich längere Standzeiten und damit eine bessere Wertschöpfung für Anwender.

Ob in Klärschlammzentrifugen, Biogasanlagen oder bei der Betonverarbeitung – Schnecken und Separatoren sind zentrale Komponenten in vielen industriellen Prozessen. Ihre Aufgaben sind vielfältig: Sie fördern, verdichten, mischen oder trennen Materialien. Dabei wirken oft extreme mechanische und thermische Belastungen auf die Bauteile ein. Besonders betroffen sind die Schneidkanten sowie die Übergänge zu Lager- und Dichtungselementen. Diese Bereiche unterliegen einem besonders hohen Verschleiß, da sie sowohl Reibung als auch Druck und Temperaturwechseln standhalten müssen. In der Folge kommt es zu schnellem Materialabrieb und dadurch häufigen Ausfällen und ungeplanten Stillständen, die den Betriebsablauf teilweise ganz erheblich beeinträchtigen können.

Beträchtlich sind dann auch die Aufwendungen für den Austausch der Bauteile: Einzelne Schneckenwellen können bis zu mehrere zehntausend Euro kosten – ein Umstand, der die Relevanz jeder Standzeitverlängerung unterstreicht. Hinzu kommt, dass sie aufgrund ihrer komplexen Geometrien mit variablen Steigungen und asymmetrischen Profilen stets individuell gefertigt werden. Eine wirtschaftliche und gezielte Beschichtung war somit bislang kaum möglich, da Standardverfahren entweder zu langsam waren und zu hohe thermische Einträge und damit Bauteilverzug verursachten – oder die realisierten Beschichtungen keine ausreichende Abriebfestigkeit aufwiesen. Für Anwender bedeutete das relativ kurze Standzeiten, hohe Wartungskosten sowie die Abhängigkeit von teuren Neuteilen. Die Notwendigkeit, die Schnecken regelmäßig zu ersetzen, stellt für Unternehmen aber nicht nur eine wirtschaftliche Belastung dar, sondern bedeutet auch ein Risiko in puncto Prozesssicherheit und Anlagenverfügbarkeit. Entsprechend hoch ist daher in der Industrie die Nachfrage nach langlebigeren Komponenten. Die Laserbeschichtung bietet hier einen vielversprechenden Lösungsansatz. Sie ermöglicht die gezielte Oberflächenbehandlung stark beanspruchter Bereiche selbst bei komplexen Bauteilgeometrien.

Geringer Wärmeeintrag, hochrobuste Beschichtung

Ein zentraler Vorteil des laserbasierten Verfahrens ist der geringe Wärmeeintrag: Da die Energie gezielt und lokal eingebracht wird, bleibt die Mikrostruktur des Grundmaterials weitgehend unbeeinträchtigt. Das reduziert das Risiko von Spannungen im Bauteil, die potenziell zu Verzug oder Rissbildung führen können – ein entscheidender Pluspunkt gegenüber thermisch intensiveren Verfahren, der insbesondere bei der Bearbeitung von großformatigen und geometrisch anspruchsvollen Werkstücken zum Tragen kommt und sich damit auch bei Schneckenwellen positiv auswirkt. Zudem gewährleistet die schmelzmetallurgische Verbindung zwischen Grund- und Beschichtungswerkstoff, die bei der Laserbeschichtung entsteht, eine hohe Haftfestigkeit der Verschleißschicht und damit auch eine lange Lebensdauer der bearbeiteten Oberflächen. Zusätzlich unterstützt wird diese Langlebigkeit durch den Einsatz von Wolfram-Carbid als Beschichtungsmaterial. Bekannt für seine extreme Härte und Abriebfestigkeit, eignet sich dieser Werkstoff – der unter anderem auch bei der Beschichtung von Bremsscheiben in der Automobil- und Bahnindustrie verwendet wird – hervorragend für die Verstärkung stark beanspruchter Bereiche von Extruder- und Pressschnecken.

Technologie trifft Geometrie

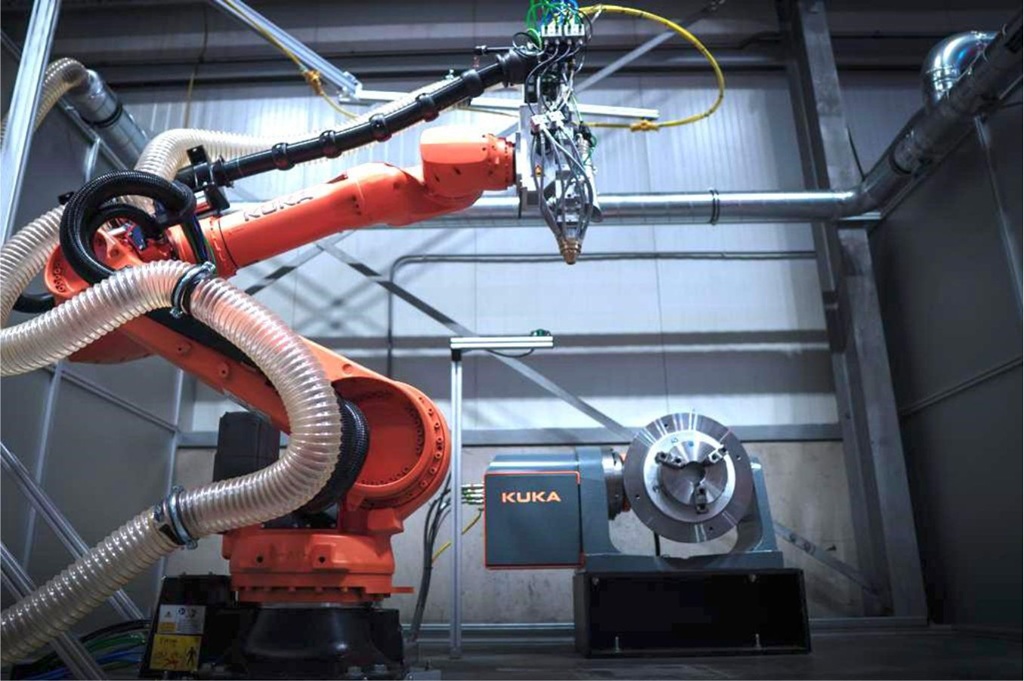

Schon heute nutzt beispielsweise die HUP Pietz Schweißtechnik GmbH ganz gezielt das Potenzial der laserbasierten Wolfram-Carbid-Beschichtung und reagiert damit auf den Bedarf ihrer Industriekunden. Das Unternehmen mit Sitz im baden-württembergischen Rot am See ist seit über 50 Jahren auf die Beschichtung von Verschleißteilen spezialisiert und hat seit 2023 eine Beschichtungsanlage im Einsatz, die eigens für die Bearbeitung komplexer Schneckengeometrien entwickelt wurde.

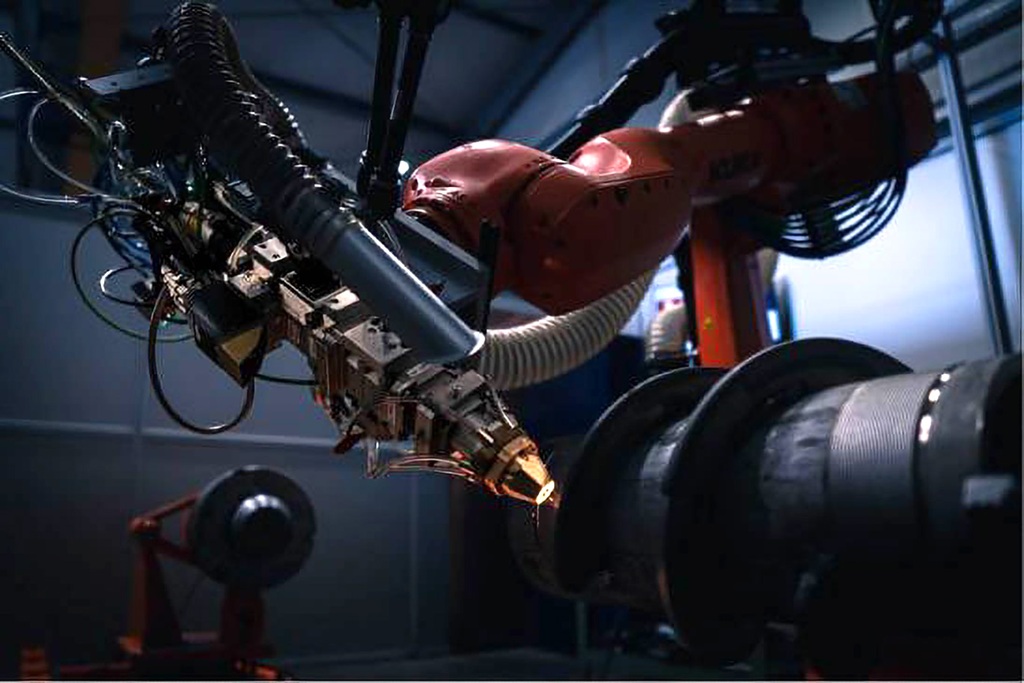

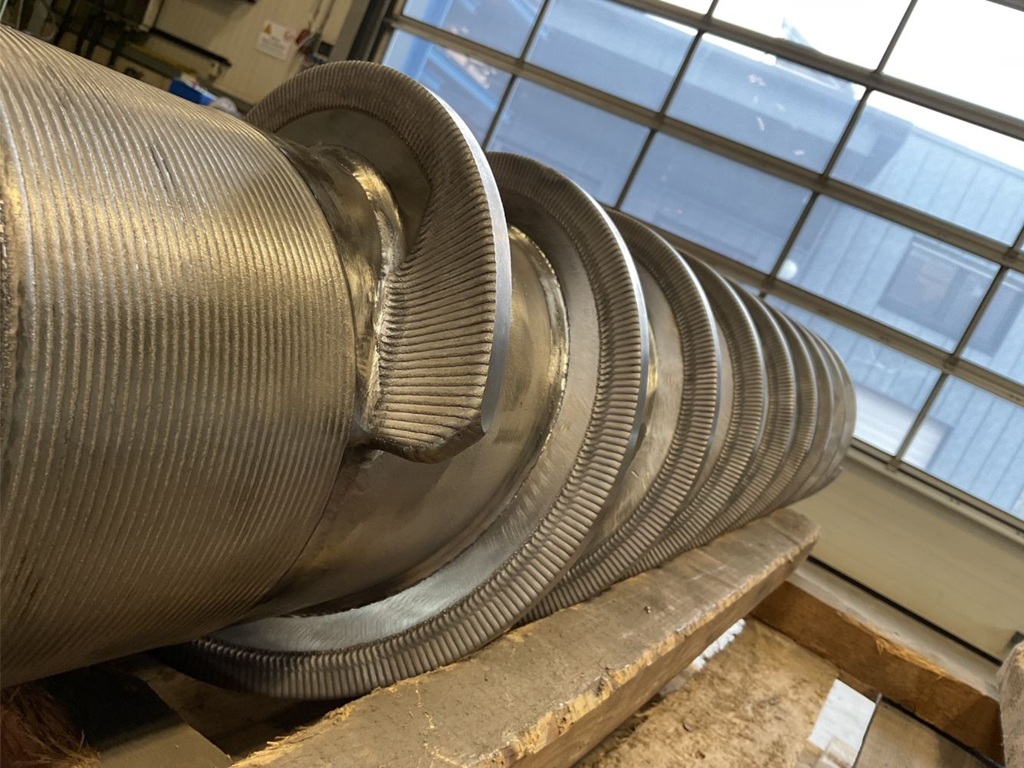

Herzstück der Anlage ist ein Beschichtungsroboter, der mit Hochleistungsdiodenlasern und einer Bearbeitungsoptik von Laserline ausgestattet ist. Vor dem eigentlichen Beschichtungsprozess wird jede Schnecke zunächst digital erfasst und ihre Oberfläche mittels 3D-Scan vermessen. Die Bahnsteuerung berechnet daraufhin eine optimal an die jeweilige Komponente angepasste individuelle Beschichtungsstrategie. Anschließend bearbeitet der Roboter die Werkstücke, die oft mehrere Meter lang sind und Durchmesser zwischen 5 und 60 Zentimetern aufweisen, mit einer Kombination aus einer Laserline OTS Optik und einer Mehrstrahldüse. Diese Düse erlaubt selbst an schwer zugänglichen oder kritischen Stellen, wie etwa am Übergang von der Druckseite zur Außenkante oder im Bereich der Lageranbindung, einen gleichmäßigen Materialauftrag. Im Gegensatz zu anderen Beschichtungsanwendungen, bei denen zumeist möglichst glatte Oberflächen angestrebt werden, erzeugt die Laserbeschichtung hier bewusst eine raue, scharfe Schneidkante. Diese entfaltet im Betrieb eine gezielte Sägewirkung, verbessert so die Materialbearbeitung und erhöht somit letztlich auch die Funktionalität der Schnecke im Förderprozess.

Signifikante Verlängerung der Standzeiten

Bereits die ersten internen Versuchsreihen im Hause HUP Pietz lieferten eindeutige Ergebnisse: Im Vergleich zu Bauteilen, die mit herkömmlichen Chrom-Nickel-Legierungen beschichtet wurden, erreichen die diodenlaserbasiert mit Wolfram-Carbid veredelten Schneckenwellen eine bis zu 15-mal längere Standzeit. Für Anwender bedeutet das nicht nur eine drastische Verringerung von Stillstandszeiten und Ersatzteilkosten, sondern auch eine spürbare Steigerung der betrieblichen Wertschöpfung. Die Anfangsinvestitionen in die Laserbeschichtung amortisieren sich in der Regel rasch – insbesondere in anspruchsvollen Einsatzbereichen mit hohem Materialdurchsatz und stark abrasiven Medien wie Beton, Klärschlamm oder Recyclingmaterialien.

Damit ergänzt steute das Wireless-Programm um Funkfußschalter als Systemlösung, die sich für den Einsatz unter anspruchsvollen Industriebedingungen eignen und einen Beitrag zu Ergonomie und Arbeitssicherheit an der Mensch-Maschine-Schnittstelle leisten.

Breites Anwendungsspektrum in der Prozessindustrie

Die Diodenlaserbeschichtung eignet sich für zahlreiche Anwendungen in der Prozessindustrie, bei denen Schnecken und Separatoren extremen mechanischen und thermischen Beanspruchungen ausgesetzt sind. So lassen sich beispielsweise in der Zementindustrie Mischtrommeln und Förderschnecken gezielt beschichten, um ihre Widerstandsfähigkeit gegenüber abrasiven Medien deutlich zu erhöhen. In der Umwelttechnik profitieren durch die Verwendung von Wolfram-Carbid-Claddings insbesondere Klärschlammzentrifugen und Biogasanlagen von verlängerten Wartungsintervallen und einer gesteigerten Anlagenverfügbarkeit.

Die verwendeten Werkstoffe werden jeweils für den konkreten Anwendungsfall ausgewählt, sodass beispielsweise auch Beschichtungen für Bauteile aus der Lebensmittelindustrie – in der höchste hygienische Anforderungen und hohe mechanische Belastungen zusammentreffen – realisiert werden können. Darüber hinaus findet die Laserbeschichtung zunehmend Anwendung in der Pharmaindustrie, im Hochbau – etwa bei Schneckenpumpen für Beton – sowie in der Recyclingtechnik.

Fazit: Laserbeschichtung als Schlüssel zur Effizienz

Die Kombination aus robotergeführter Bahnsteuerung, modularer Laseroptik und robustem Beschichtungsmaterial macht die Beschichtung per Diodenlaser zu einer zukunftsweisenden Lösung für die Prozessindustrie. Sie ermöglicht die präzise Bearbeitung komplexer Geometrien, verlängert die Lebensdauer kritischer Komponenten und reduziert so die Betriebskosten nachhaltig. Für Hersteller und Betreiber von Extruder- und Pressschnecken bedeutet dies einen entscheidenden Fortschritt in Richtung höherer Effizienz und Prozesssicherheit. HUP führt aktuell zudem erste Testreihen zur gezielten Reparatur beschädigter Schneckenwellen durch, mit dem Ziel, deren Lebenszyklen perspektivisch noch weiter zu verlängern.

Kontakt

- Laserline Gesellschaft für Entwicklung und Vertrieb von Diodenlasern mbH

-

Fraunhofer Straße 5

56218 Mülheim-Kärlich

Deutschland - +49 26309644000

- www.laserline.com/de