Sensoren extrem

Feuchtemessung innerhalb der explosionsgefährdeten Atmosphären

Aus der Schüttgut & Prozess 6/2025

In vielen chemischen, petrochemischen und anderen industriellen Bereichen ist die Ermittlung und Regelung der Restfeuchte bzw. des Wassergehaltes in brennbaren Schüttgütern während verschiedener Produktions-, Weiterverarbeitungs-, Veredelungs- und Überwachungsprozessen Voraussetzung für ein bestmögliches Ergebnis. Die Erfassung geschieht im optimalen Fall mit einem „intelligenten” Feuchtesensor, einer Auswerteelektronik und benutzerfreundlicher Software.

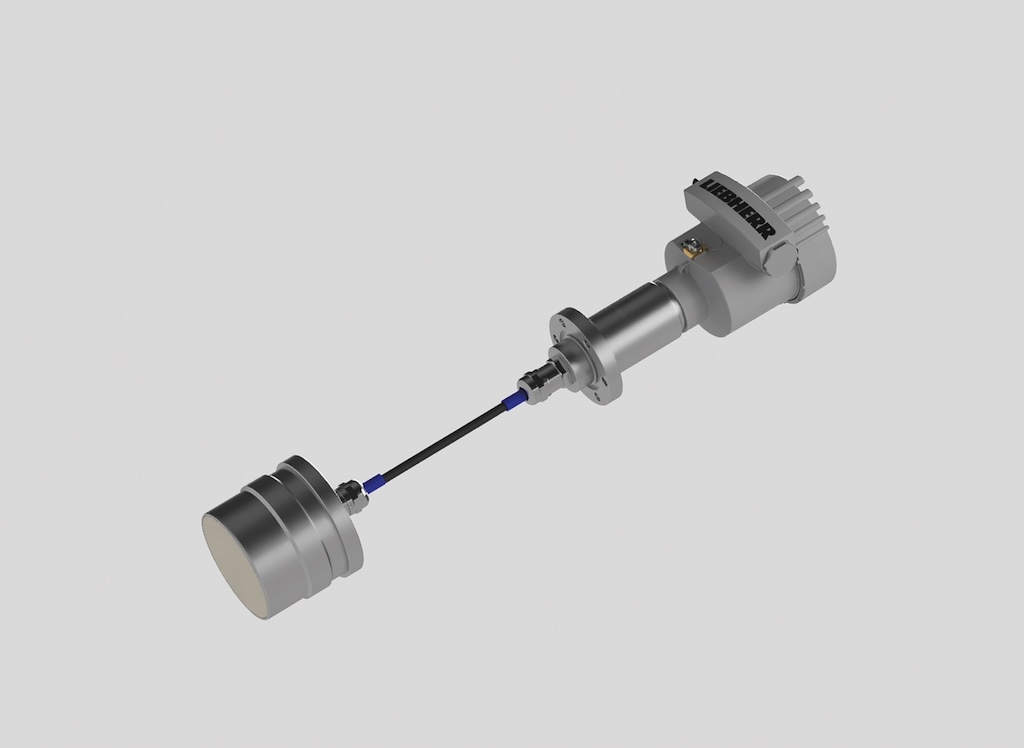

Um einen Messbereich für die Feuchtemessung innerhalb der explosionsgefährdeten Atmosphären in den Zonen 21 und 22 abzudecken, bieten sich die Planarsensoren P78-E21 und P78-E22 von Liebherr an. Mit diesen Sensoren lassen sich die Restfeuchte oder der Wassergehalt von Schüttgütern wie Kohle, Mehl, Holzprodukten, Kakao, Zucker, Stärke und Cellulose sowie Magnesium und Aluminium unter besonderen Bedingungen bestimmen. Mit der passenden Auswerte- und Übergabeeinheit FMS II werden die gemessenen Messwerte direkt an die übergeordnete Steuerung weitergeleitet.

Problemlose Einbindung

Dank umfangreicher Schnittstellen kann die Feuchtemessung problemlos in das Prozessleitsystem eingebunden werden. Prozessingenieure können relevante Daten in Echtzeit über die firmeneigene Ethernet-Infrastruktur, Profibus DP, Profinet oder analoge Ausgänge abrufen. Das System, bestehend aus Feuchtesensor, Auswerteelektronik und Software, erlaubt die optimale Feuchtewertbestimmung sowie Überwachung, einschließlich der genauen Einhaltung des Rezepts während des Produktionsprozesses. Der Feuchtegehalt im Medium wird in situ gemessen, das heißt im Prozess und in Echtzeit.

Vielfältige Einsatzmöglichkeiten

Der im Sensor eingebaute Mikroprozessor sichert auch die komplette Reproduzierbarkeit, d. h., bei nachträglichen Erweiterungen der Anlage mit Sensoren oder bei einem Sensortausch ist keine Neukalibrierung notwendig. Der Sensor gleicht selbsttätig die Schwankungen der Materialtemperatur aus, die einen Messwert negativ beeinflussen könnten. Es können bis zu 16 Sensoren je Auswerteeinheit angeschlossen und vernetzt werden. Die Sensoren werden auf Bändern, an Übergabestellen, in Rohren, in Tanks, in Siloausläufen, Rutschen oder Förderschnecken installiert.

Litronic-FMS II Planarsensor P78-E21 und P78-E22

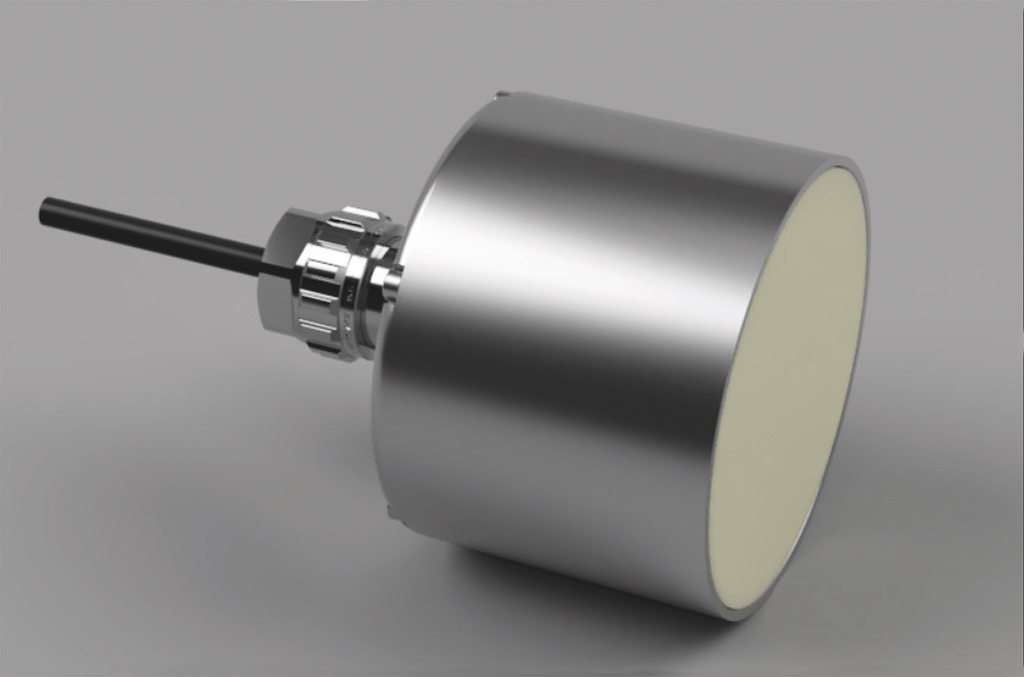

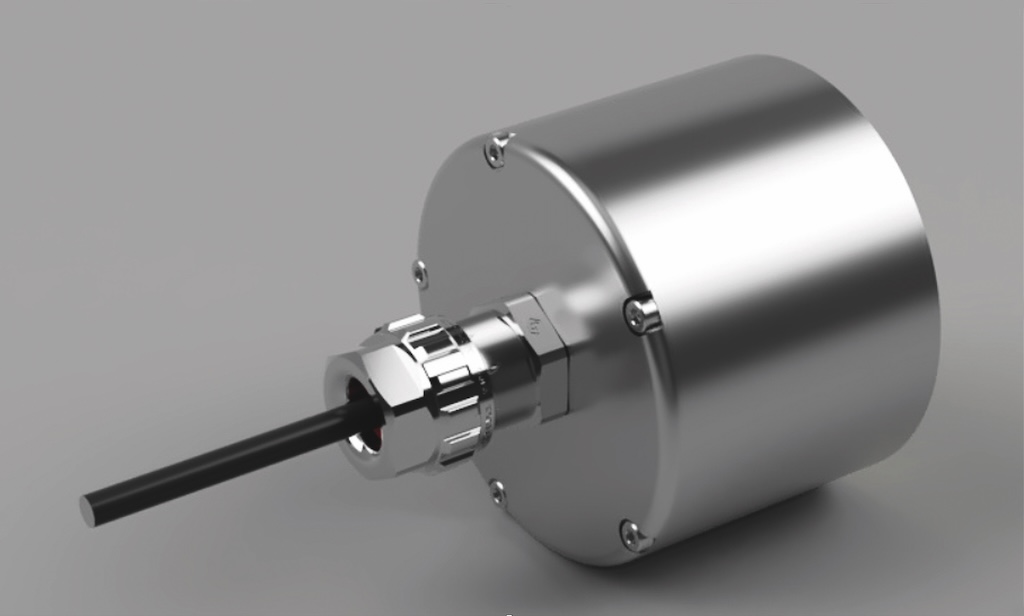

Die Litronic-FMS-II-Sensoren zeichnen sich seit vielen Jahren durch ihre zuverlässige und präzise Arbeitsweise aus. Sie haben sich in der Praxis bei unterschiedlichsten Schüttgütern bewährt und werden erfolgreich eingesetzt. Dank der harten, verschleißfesten Sensoroberfläche aus Zirkonoxidkeramik ist der Sensor sehr langlebig und kann mehrere Jahre zuverlässig eingesetzt werden. Das Gehäuse ist in Edelstahl ausgeführt und deshalb in allen nur erdenklichen Einsatzfällen anwendbar.

Eine Klasse höher: WMS II Planarsensor P78-GD

Für den Einsatz im explosionsgefährdeten Bereich der Zone 20 greift Liebherr auf den WMS-II-Planarsensor P78-GD zurück. Dank der Zirkonoxid-Keramikscheibe kann dieser in Stoffen und Schüttgütern wie Dünge- und Waschmitteln, Biomassen, Sägemehl und Pellets, Kohle, Keramikschlicker, Treibmitteln, chemischen Pulvern und Granulaten eingesetzt werden.

Die autark arbeitende Messeinrichtung zur genauen Wassergehalts- und Feuchteermittlung im laufenden Prozess unterliegt den aktuellsten Normen und Sicherheitsrichtlinien für den sicheren Einsatz in Schüttgütern unter explosionsgefährdeten Bedingungen. Die Sensoren finden ihren Platz in Rohrleitungen, Tanks, Rutschen und Siloausläufen.

Höchste Messgenauigkeit

Die Messeinrichtung garantiert höchste Qualität und Sicherheit bei der Produktion, Weiterverarbeitung und Veredelung sehr vieler Schüttgüter. Die PC-Software WIO ermöglicht eine schnelle und exakte Kalibrierung der Messstrecken. Es können Messgenauigkeiten bis ca. 0,05 % bei korrekter Materialkurve erreicht werden. Der frei zu skalierende Messbereich, die Materialkurvenumschaltung, ein eventuell nötiger Sensoraustausch ohne Neuabgleich, Temperaturkompensation, Temperaturmessung sowie eine optionale Messwertanzeige sind nur einige der vielen Merkmale der neuen Generation. Der Sensor ist für einen maximalen Prozessdruck von 16 bar konzipiert. Die Messergebnisse werden über 4–20 mA oder HART an die übergeordnete Steuerung übermittelt.

Eine externe Anzeigeeinheit sowie moderne Software runden die neue Sensorgeneration ab. Ist das System einmal kalibriert, können auf dieser Grundlage jederzeit ohne großen Aufwand weitere Messstellen eingerichtet oder Geräte erneuert werden. Die Anlage bleibt stets zuverlässig – unabhängig von Laufzeit oder Alter.

Sensorfertigung in Bad Schussenried

In der Sensorfertigung im Liebherr-Werk in Bad Schussenried werden in einer ESD (electrostatic discharge) geschützten Umgebung alle Sensoren produziert und kalibriert. Die hauseigene Sensorentwicklung bei Liebherr beinhaltet die gesamte F&E (Forschung & Entwicklung) Wertschöpfungskette von der physikalischen Idee bis zur kompletten Lösung, vom Konzept bis zum fertigen Produkt. Die aus dem Bereich der Betonanlagentechnik gewonnenen Erfahrungen bei extremen äußeren Bedingungen garantieren eine sehr hohe Zuverlässigkeit und eine lange Lebensdauer der Sensoren.

Über Liebherr

Liebherr wurde 1949 durch Hans Liebherr gegründet. Der oberschwäbische Baumeister erkennt die Zeichen dieser Zeit: Er entwickelt den ersten mobilen Turmdrehkran der Welt und bringt damit den Wiederaufbau schneller voran. Zugleich legt er mit dieser bahnbrechenden Erfindung den Grundstein für ein erfolgreiches Familienunternehmen. Hans Liebherrs visionäre Ideen, sein untrügliches Gespür für zukunftsträchtige Technologien und neue Märkte und seine Leidenschaft waren ausschlaggebend für das kontinuierliche Wachstum der Firmengruppe von den Anfängen und über Jahrzehnte hinweg. Liebherr hat mittlerweile in mehr als 75 Jahren Unternehmensgeschichte aufgrund des persönlichen Einsatzes der Firmeneigentümer und des Selbstverständnisses als Familienunternehmen Stabilität und Verlässlichkeit bewiesen und ist als Wegbereiter für zukunftsweisende, hochqualitative Innovationen bekannt.

Als unabhängiges Familienunternehmen verfügt Liebherr über ein hohes Maß an Handlungs- und Entscheidungsfreiheit bei allen Aktivitäten. Die Aktionäre der Firmengruppe sind Nachkommen des Firmengründers in der zweiten und dritten Generation. Als Familiengesellschafter führen sie das Unternehmen in der Tradition des Firmengründers fort und sorgen damit für Kontinuität und Sicherheit.