Absolut anwendungsorientiert

Verschleißschutz präzise entsprechend der jeweiligen Schüttgutspezifikation, Gegebenheiten und Randbedingungen

Werden Schüttgüter ein- und ausgetragen, gelagert, gepresst, extrudiert und getrocknet, kommt es neben Korrosion häufig auch zu extremem Verschleiß. Betroffen sind Aggregate wie Schneckenwellen, Hülsen, Trögen, Schurren sowie Auskleidungen. Dieser Verschleiß ist meistens fortschreitend, führt unweigerlich zu verkürzten Produktionszeiten und im schlimmsten Fall zu Ausfällen in der Produktion. Ungeplante Stillstände im Termingeschäft gefährden nicht nur die Einhaltung des Zeitplans, sondern sind in der Regel auch sehr kostspielig.

Stillstände sind vermeidbar

Die Gründe für den Verschleiß oder das Versagen von Bauteilen sind häufig vielschichtig. Die Untersuchung der Umstände wiederum sehr kosten- und zeitintensiv. Typische Gründe für extremen Verschleiß und damit verbundenes Versagen sind erfahrungsgemäß auf falsche Auslegung, stetige Änderungen in der Schüttgutspezifikation, anbackendes Material, Bedienungsfehler und Fremdstoffe zurückzuführen.

Die meisten Hersteller von Anlagen- und Fördertechnik in der Schüttgut verarbeitenden Industrie haben ihre eigenen Erfahrungswerte und auch ihre eigenen Standards definiert. Schneckenwellen oder Schneckenflügel, gefertigt aus HB-Stählen, haben sich als kostengünstiges, probates Mittel für den einfachen Verschleißschutz stark verbreitet. Als HB-Stähle werden umgangssprachlich chrom- und kohlenstoffhaltige, an der Luft, in Wasser oder in Öl gehärtete Stähle bezeichnet. HB-Stähle sind preisgünstig, zudem sehr zäh, lassen sich bei einfachen Anwendungen relativ unkompliziert schweißen und mit normalen Mitteln bearbeiten. Darüber hinaus weisen sie häufig eine Härte von 300 − 500 HB auf und sind damit für einfache Schüttgüter, z. B. Kalk und Gips, ein probates kostengünstiges Mittel. Berücksichtigt man für die Auslegung diverser Schneckenwellen die Schüttgut-Charakteristik und neben der Kornform und Zusammensetzung auch die Härte, ist jedoch die begrenzte Eignung dieser HB-Stähle schnell erkennbar.

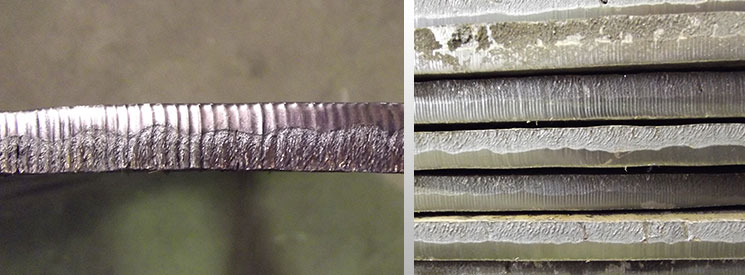

Bilder 1 und 2:

Die Optimierung der Erstausrüsterqualität durch partielle Änderungen oder Hartauftragungen führt in vielen Fällen nicht zur Verschleißvermeidung, sondern zu Verschleiß an einer anderen Stelle des Bauteils

Auch namhafte Anlagenhersteller beziehen sich bei der Produktion auf eigene Standards, die als „Erstausrüsterqualität“ bezeichnet werden. Die Erstausrüsterqualität ist häufig nicht besonders robust oder hochwertig und eher zweckdienlich. Diese einfache Ausrüstung ist auf den ersten Blick günstig und aufgrund der Wettbewerbs- und Konkurrenzsituation eine durchaus „marktübliche“ Herangehensweise. Hersteller solcher Schüttgutanlagen haben neben o. g. Punkten auch ein gesteigertes Interesse am After-Sales-Geschäft.

So beginnt der Kreislauf

Ersatzteile erreichen häufig nicht die erwartete oder vereinbarte Standzeit. Einer der ersten Schritte

nach einer eventuellen Havarie oder einem Produktionsausfall ist häufig die Verstärkung oder Veränderung

der Blechdicke und Rohrstärke der Erstausrüsterqualität. Dadurch werden die Schneckenwellen auf der einen Seite natürlich dicker und robuster, aber deutlich schwerer. Im nächsten Schritt werden häufig Schneckenwellen mit unterschiedlichen Werkstoffkombinationen aus Normal- oder HBStählen mit Hartaufträgen ins Feld geschickt. Hierbei bleibt die Grundauslegung des Bauteils häufig gleich: Erstausrüsterqualität plus Hartauftrag mit Elektrode, Band-, Massiv- oder Fülldraht. Der Hartauftrag wird an den vermeintlich signifikanten Stellen der Schneckenwellen im manuellen Schweißprozess aufgebracht. Diese Mischverbindung aus Grundwerkstoff und Hartauftragung ist häufig deutlich härter als einzelne Bestandteile des Schüttguts.

Die handgeführten Prozesse haben neben den positiven Aspekten wie Vielseitigkeit und einfache Handhabung

leider auch deutliche Nachteile gegenüber automatisierten Verfahren. Außerdem erzeugen diese Verfahren eine deutlich größere Aufmischung zum Grundwerkstoff. Die Aufmischung beträgt ca. 30 – 40 %, damit gehen

ein massiver Härteverlust der Hartauftragsschicht sowie deutlich größere Wärmeeinflusszonen und

aufgehärtete und somit versprödete Bereiche einher. Diese partiellen Hartauftragungen sorgen im

Förderprozess häufig für Unruhe, bremsen und verpressen das Schüttgut oder provozieren pulsierende

Förderströme. Diese störenden und künstlich hergestellten Widerstände und Barrieren bremsen die natürliche

Bewegung und damit den Materialfluss des Schüttgutes. Dadurch haben die mineralischen und

harten Anteile im Schüttgut mehr Zeit, die Bauteile u. a. durch Abrasion abzuarbeiten. Häufig werden

durch partielle Änderungen oder Hartauftragungen eigentliche Problemzonen verschoben und der

Verschleiß entsteht an einer anderen Stelle des Bauteils (siehe Bild 1 und 2, Loch im Rohr). Diese Barrieren

sorgen auch mitunter dafür, dass die ausgelegte oder geplante Füllmenge der Welle deutlich überschritten

und somit die Welle deutlich mehr belastet wird. Das Material verbleibt so deutlich länger im Trog oder Rohrgehäuse.

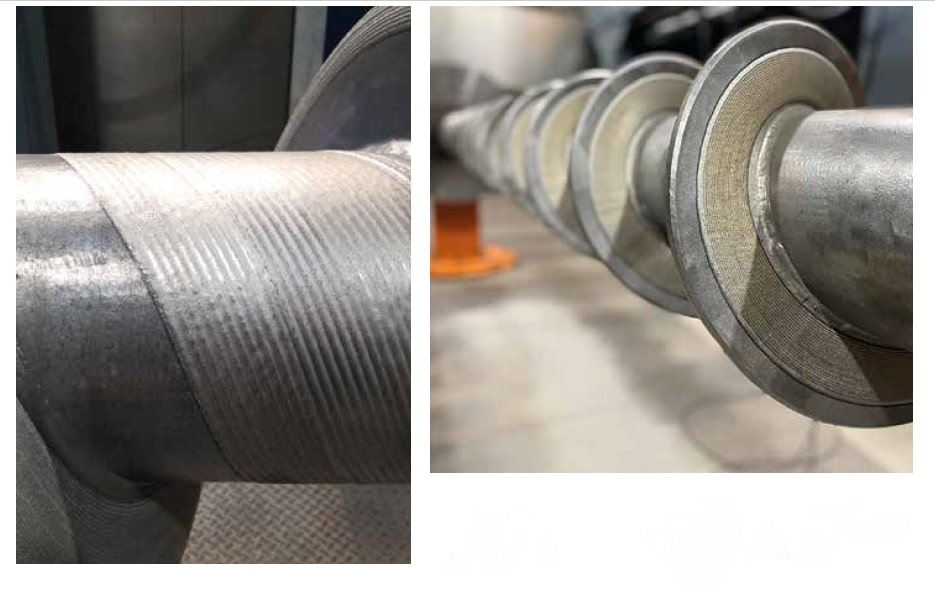

Erzielt das Erhöhen der Materialstärken und Auftragen partieller Verschleißschutzflächen nicht den

gewünschten Erfolg, werden häufig sogenannte Verbundbleche eingesetzt. Verbundbleche sind Panzerbleche, bestehend aus zwei Werkstoffen. Als Grundmaterial werden häufig un- oder niedriglegierte Stähle verwendet. Für den Hartauftrag wird häufig ein Fe-Cr-C-Stahl genutzt, der als Band-, Massiv- oder Fülldraht optional mit extra zugeführten, eingelagerten oder sich im Prozess selbstbildenden Karbiden einsetzbar ist. Das fertige Produkt ist eine Verbundpanzerplatte, z. B. 8 mm Gesamtstärke, bestehend aus 5 mm Stahl und ca. 3 mm Hartauftrag, umgangssprachlich auch als 5+3, 6+4 usw. bezeichnet (siehe Bilder 3 und 4).

Auch diese Variante ist verhältnismäßig kostengünstig herstellbar. Hier kann mit unterschiedlichen Schweißprozessen und Schweißzusätzen wirtschaftlich eine Funktionsschicht mit unterschiedlichen Eigenschaften auf ein Grundmaterial aufgetragen und anschließend ausgeschnitten oder relativ einfach verformt werden. In der Praxis wird bei Schneckenwellen häufig auch auf der Vorder- und Rückseite der Schneckenflügel sowie auf dem Mittelrohr mit Verbundpanzerplatten gearbeitet und entstehende Lücken oder Stoßstellen verschweißt und erputzt. Die Oberflächen erreichen mit unterschiedlichen Matrices Härtewerte von 700 − 950 HV.

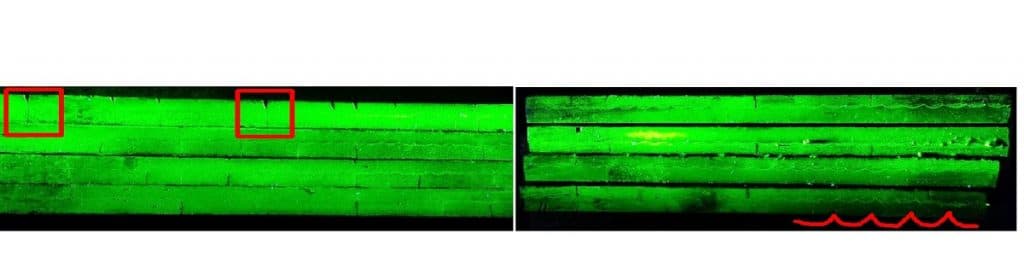

Bilder 5, 6 und 7:

Entstehen bei Verbundpanzerblechen „Entspannungsrisse“ in der Hartauftragsschicht, führt dies in der Folge bei entsprechender Belastung häufig zum Bruch des Bauteils

Eigenschaften auf ein Grundmaterial aufgetragen und anschließend ausgeschnitten oder relativ einfach verformt werden. In der Praxis wird bei Schneckenwellen häufig auch auf der Vorder- und Rückseite der Schneckenflügel sowie auf dem Mittelrohr mit Verbundpanzerplatten gearbeitet und entstehende Lücken oder Stoßstellen verschweißt und verputzt. Die Oberflächen erreichen mit unterschiedlichen Matrices Härtewerte von 700 − 950 HV.

Wird bei Ausführungen und Konstruktionen aus Verbundpanzerplatten die Mohs-Skala und der Grundsatz „Hart ritzt weich“ betrachtet und zudem ein Schüttgut Quarzsand (Härte ca. 900 − 1200 HV) gefördert, ist dieser Verschleißschutz auf den ersten Blick besser geeignet als der mit den zuvor genannten HB-Stählen. Die Verbundpanzerbleche haben jedoch auch viele signifikante und entscheidende Nachteile. Abhängig von den unterschiedlichen Matrices entstehen mehr oder weniger Risse in der Hartauftragsschicht, die sogenannten „Entspannungsrisse“. Diese sind für die Beschichtung oder Funktionsschicht auf den ersten Blick nicht gefährlich. Jedoch können unter schwerer Schlagbelastung oder bei Verformung Entspannungsrisse weiterwachsen. Diese reichen dann oftmals bis in den Grundwerkstoff des Bauteils und führen im Einsatz oder unter dynamischer Belastung folglich häufig zum Bruch (siehe dazu Bilder 5, 6 und 7).

Entgegen den Aussagen der Werbung und landläufigen Meinungen sind diese Verbundpanzerbleche, Compound Plates oder sog. Panzerplatten nicht oder nur bedingt für dynamisch belastete Konstruktionen geeignet. Daher sollte die Verwendung überwiegend auf Anwendungsgebiete wie Auskleidungen und Rutschen beschränkt werden. Werden nicht nur die Grundflügel einer bereits bestehenden Welle teilweise plattiert, sondern die Schneckenwelle komplett aus Verbundpanzerblechen konstruiert, sollte man berücksichtigen, dass selbige Flügel deutlich massiver ausgeführt sein müssen als die Erstausrüsterqualität. Durch die Panzerung der Verbundbleche entstehen nicht nur Spannungsspitzen (wellenförmige Einbrände) und Risse, sondern das Bauteil verliert auch erhebliche Mengen Trägermaterial.

Bilder 8, 9, 10 und 11: Mittels fluoreszierender Farbe sichtbar gemacht und markiert: Die durch die Hartauftragsschicht bis in den Grundwerkstoff gehenden Risse, die durch den Schweißprozess, die Eigenspannung und den Schweißzusatz entstanden sind

Außerdem geht durch die Hartauftragung und durch die daraus resultierende Versprödung auch die Flexibilität

und Duktilität deutlich zurück. In den folgenden Abbildungen wurden die durch die Hartauftragsschicht bis in den Grundwerkstoff gehenden Risse, die durch den Schweißprozess, die Eigenspannung und den Schweißzusatz entstanden sind, mittels fluoreszierender Farbe sichtbar gemacht und markiert (s. Bilder 8, 9, 10 und 11). Wie bereits beschrieben, kommt erschwerend hinzu, dass die Auslegung häufig weiterhin der Erstausrüsterqualität entspricht und nicht neu ausgelegt und weiter angepasst wurde. Das bedeutet auch, dass eine neu plattierte Welle anschließend deutlich schwerer ist als die Welle der Erstausrüsterqualität.

Dies führt im Prozess dazu, dass die Schneckenwelle bedingt durch das höhere Eigengewicht in der Mitte weiter durchhängt als vorgesehen. Das Versagen der Konstruktion ist zu diesem Zeitpunkt bereits vorprogrammiert und ein Bruch wie abgebildet nur eine Frage der Zeit (siehe Bild 12).

Jedes Verschleißbild bzw. jede Verschleißerscheinung ist von der Form her einzigartig. Verschleiß ist leider

nicht gleich Verschleiß. Vielmehr sprechen wir von einer Aneinanderreihung vieler Faktoren, die diese Erscheinungen hervorrufen. Häufig spricht man hier auch von einem Beanspruchungskollektiv. Theoretisch kann man die Erscheinungen in vier verschiedene Verschleißarten einteilen. Hierzu zählen: Adhäsion, Abrasion, Tribochemische Reaktion und Oberflächenzerrüttung.

Alle Arten haben jedoch den Oberflächenabtrag des Werkstücks gemeinsam. Auch Schüttgut ist nicht gleich Schüttgut und Härte allein ist oft nicht alles. Allerdings wird bei der Auftragsvergabe eine umfangreiche Untersuchung der Schüttgut-Charakteristika selten gewünscht oder für die Auslegung berücksichtigt. Die Schüttgüter unterscheiden sich jedoch sehr stark in ihren Eigenschaften. Neben der Zusammensetzung und Fließfähigkeit spielen Größe, Kornform, Textur und Härte sowie Feuchtegehalt oder Chemie eine bedeutende

Rolle. Außerdem gilt es, auch die Umgebungs- oder Randbedingungen wie Einbausituation, Temperatur

und Bauform für die Auslegung von Schneckenförderern zu berücksichtigen. Beispiel aus der Praxis: Sekundärbrennstoff Fluff, SBS, RDF, Anbackung Schlamm und flüssige Phase (siehe Bild 13).

Verschleiß ist im Bereich der Fördertechnik durch fundierte Analyse im Vorfeld relativ gut zu beeinflussen.

Wird die Auslegung, d. h. Größe, Füllungsgrad, Fördergeschwindigkeit, Geometrie der Welle, Materialzusammensetzung des Schüttgutes, die Matrices des Verschleiß- und Korrosionsschutzes neben den Faktoren wie Einbausituation und Anordnung der Schneckenflügel berücksichtigt, können Verschleiß und Angriffe als eine Systemeigenschaft und weniger als eine einzelne Materialeigenschaft einkalkuliert werden.

Die Produkte der stahlotec-Kunden erfordern einen flexiblen Verschleißschutz und somit auch ein

Verschleißschutzsystem, dass einfach an die stetig wechselnden und wachsenden Anforderungen der

Auftraggeber und der Produktion anpassbar ist. Diesen Schutz ist keine Standardware. Vielmehrsollte das Verschleißschutzsystem für optimalen Schutz immer individuell auf die Bedürfnisse der Kunden und deren Schüttgut abgestimmt werden.

Verschleißschutz-Experten

Die stahlotec GmbH ist auf die Auswahl des passenden Verschleißschutzsystems spezialisiert und gerade im Bereich der Schüttgut verarbeitenden Industrie (Auslegung von mechanischer Fördertechnik, Einzelstücken, Prototypen und Serienprodukten) mit dem Verschleißschutzservice stahlotec ForeKast einzigartig am Markt.

Mit bewährten Berechnungstools wählt stahlotec das Verschleiß- und Korrosionsschutzsystem und die

Materialzusammensetzung des Hartauftrages oder der Funktionsschicht nach tatsächlicher Schüttgutspezifikation und den tatsächlichen Gegebenheiten und vorherrschenden Randbedingungen aus.

Mit dem bewährten stahlotec ForeKast Service werden die unterschiedlichen Verschleißarten wie Abrasion, Adhäsion, Oberflächenzerrüttung, Korrosion und Temperatur eingeordnet. Mit diesen Erkenntnissen wird anschließend der nachhaltigste Weg entwickelt, um dem Verschleiß und Korrosionsangriff im Prozess effektiv und nachhaltig entgegenzuwirken. Mittels des hochmodernen und modular aufgebauten Laserzentrums mit

einem 10-KW-Diodenlaser und diversen Optiken ist stahlotec in der Lage, Bauteile, u. a. Schneckenwellen,

Werkzeuge, Ersatz- und Verschleißteile in einem Zug zu verarbeiten. Hier stehen dem Unternehmen

neben einer eigens mitentwickelten Visualisierungs-Software auch ein neues Schweißnaht-, Beschichtungs-, Härtungs- und Bahnplanungs-Tool zur Verfügung.

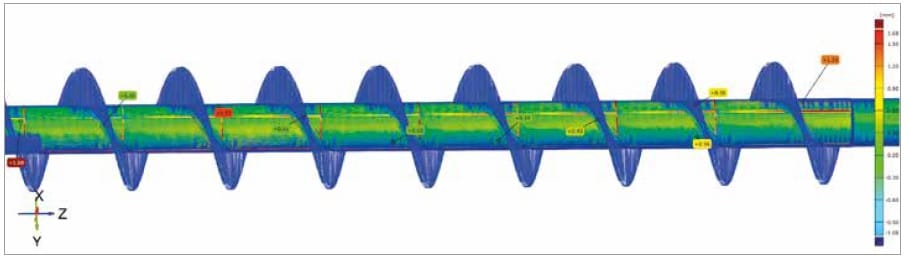

Diese intelligenten Tools synchronisieren sich automatisch mit den Oberflächendaten des auf der Anlage

befindlichen Bauteils und nutzen hierfür einen vorgeschalteten und automatisierten 3D-Scan. Anschließend können innerhalb weniger Sekunden die Beschichtungsflächen der Bauteile bestimmt und die Schweißbahnen mittels Laser-Cladding-Bahnprogrammierung automatisch berechnet und ausgeführt werden.

Auf dieser im Jahr 2020 installierten Schweißlaseranlage lassen sich Bauteile mit einer Länge von bis zu 12.000 mm (im Bedarfsfall bis 15.000 mm) und einem Durchmesser von bis zu 5.000 mm mit einem Gewicht von bis zu 10 Tonnen automatisiert verarbeiten. Dank der modularen Bauweise eignet sich das Laserzentrum ideal für die Einzelfertigung und den Prototypenbau. Aber auch für kleine bis große Serienprozesse sind alle Vorkehrungen getroffen worden. Für den Bereich Laser Cladding ist die Anlage mit einer Zoom-Optik und einer Optik mit fester Spotgröße ausgestattet. Auch das Härteverfahren mittels Laser kann durch die verbaute Härte Optik und Pyrometrie geleistet werden. Weitere wichtige Verfahren zur exakten Verschleißanalyse wie mobile Spektralanalyse und 3D-Scan (inhouse und mobil) gehören ebenfalls zum Dienstleistungsportfolio.

Was ist Laserauftragsschweißen?

Der Einsatz von Laserstrahlung ist in der Materialbearbeitung für Prozesse wie Schneiden, Schweißen, Härten und vielen weiteren Verfahren bereits seit vielen Jahren Stand der aktuellen Technik. Für den Einsatz in der Schweißtechnik spricht zum einen die minimale Beeinträchtigung der Bauteilgeometrie, zum anderen die minimale thermische Beeinträchtigung der zu schweißenden Werkstoffe. Durch die fokussierte Energiezufuhr und die minimale Veränderung des Grundwerkstoffs zeichnet sich das Verfahren „Laserauftragsschweißen“ durch inimalen Verzug aus.

Im direkten Vergleich mit den im thermischen Spritzverfahren hergestellten Schutzschichten ist die Anbindung zum Grundwerkstoff schmelzmetallurgisch hergestellt. Im Vergleich zu konventionellen Schweißprozessen zeichnet sich das Laserauftragsschweißen neben dem schon erwähnten minimalen Energieeintrag auch durch eine sehr geringe Aufmischung zum Grundwerkstoff aus. Dadurch entsteht ein geringerer Härteverlust als bei konventionellen Schweißverfahren. Als weiterer Vorteil ist der präzise, endkonturnahe Schweißaufbau anzuführen.

Darüber hinaus sind Werkstoffe, die aufgrund ihres hohen Kohlenstoffgehalts in der Praxis mit konventionellen

Schweißverfahren als nicht schweißbar eingestuft werden, ggf. mittels Laser schweißbar.

Fazit zum Verfahren Laserauftragsschweißen

Die Schichten zeichnen sich durch ein feinkörniges Gefüge, eine hohe Dichte und eine perfekte Haftung

infolge schmelzmetallurgischer Anbindung aus. Die minimale Durchmischung mit dem Grundmaterial erlaubt im direkten Vergleich zu konventionellen Hartauftragungen wesentlich geringere Schichtdicken und damit einhergehend einen wesentlich geringeren Härteverlust sowie einen deutlich geringeren Bedarf an Schweißzusatzmaterial.

Ablauf Laserauftragsschweißen

Beim Laserauftragsschweißen, auch Laser Cladding genannt, wird die Oberfläche des zu beschichtenden Bauteils lokal aufgeschmolzen. In der durch den Laserstrahl im Grundkörper entstehenden Schmelze wird der für die Anwendung benötigte Schweißzusatzwerkstoff in Pulverform durch unterschiedliche Dosiertöpfe mittels Förderschläuchen pneumatisch gefördert und durch eine Düse in das Schmelzbad des Bauteiles ein gebracht. Durch die 2D- und 3DBewegung der Optik und Pulverdüse ergeben sich Schweißbahnen oder Schweißraupen auf dem zu beschichtenden Bauteil. Im Gegensatz zu Lichtbogenprozessen wie beispielsweise PTA oder Beschichtungen mit Elektrode/Fülldraht werden absichtlich dem Pulver zugeführte Karbide, z. B. Wolframkarbide nicht zerstört. Diese karbidischen Werkstoffe werden in einem Schmelzbad des Grundkörpers und der Pulvermatrix unbeschädigt eingebettet.

Vorteile des stahlotec Verschleißschutzes bzw. der Funktionsschicht

Da das Prozessfenster für diesen Schweißprozess sehr klein, jedoch gesteuert ist, besteht nur eine geringe Gefahr, dass die eingebrachten Karbide − anders als in Schweißprozessen, z. B. PPA/PTA, Autogen-, Elektrode-, oder Fülldrahtschweißen − bis auf den Grund absinken. So entstehen homogene Schichten und eine durch

die Schicht hinweg gleichmäßige Karbidverteilung. Weitere Vorteile sind eine hohe Reproduzierbarkeit, ein hoher Automatisierungsgrad sowie kurze Bearbeitungszeiträume und eine hohe Energieeffizienz. Durch eine sehr geringe Aufmischung unter 5 % wird ein deutlich geringerer Härteverlust und geringerer Verzug der Bauteile erreicht. Es können Schichtdicken von 0,2 bis zu 6 mm und Schichtbreiten von 0,5 − 10 mm bzw. 20 mm in unterschiedlichen Oberflächenqualitäten erzeugt werden.

Durch dieses Verfahren sind für einen vergleichbaren Einsatzzweck oder Förderprozess deutlich dünnere

Funktions- oder Verschleißschutzschichten notwendig, als sie bei konventionellen Schweißverfahren

erzeugt werden können. Im direkten Vergleich verträgt eine 1 mm starke Laser-Hartauftragsschicht

mindestens genauso viel wie eine 3 − 5 mm starke Fülldrahtschicht mit gleicher Legierung. Dadurch wird mit einem deutlich geringeren zusätzlichen Gewicht und Bedarf an Schweißzusatz gearbeitet. Reparaturen an defekten Bauteilen sind schnell und ohne großen Aufwand möglich. Beschichtungen können zudem an

sehr kleinen und zugleich sehr großen Bauteilen durchgeführt werden. Beschichtungswerkstoffe

und Eigenschaften sind kombinierbar und Schweißzusatzwerkstoffe lassen sich nach Bedarf mischen.

Der gewählte Verschleißschutz wird immer individuell nach Schüttgutspezifikation gemischt und zusammengesetzt. Durch die unterschiedlichen Spotgrößen kann man eine hohe Konturgenauigkeit

mit einer sehr hohen Präzision erreichen. Im Bedarfsfall sind Funktionsschichten auch schon sehr

endkonturnah möglich, somit entfällt oftmals eine aufwendige und kostenintensive Nacharbeit, z. B.

durch Diamantschleifen. Bauteile wie Schneckenwellen, deren Bereiche im Prozess unterschiedlich

starken Beanspruchungen ausgesetzt sind, lassen sich mit dem Laserverfahren gezielt dort schützen

bzw. aufwerten, wo Verschleiß und Korrosion tatsächlich auftreten oder am stärksten sind.

Bei komplizierten Konturen, in dringenden Fällen oder wenn notwendige Originalteile nicht zu

beschaffen sind, ist ein schneller 3D-Druck komplexer Geometrien oder signifikanter Bereiche kurzfristig

artgleich möglich. Ein spezieller Service für stahlotec Kunden ist der 3D-Scan nach Fertigstellung

als Vorlage für einen automatisierten Retrofit. Hier ist ein automatisiertes Aufarbeiten der Bauteile

nach abgestimmter Verschleißrate und einem abgestimmten Zeitraum wie eine Revision problemlos auch

mehrfach möglich.

Zum Ablauf stahlotec RetroFIT (Predictive Maintenance)

Ein Bauteil wie eine Schneckenwelle wird von stahlotec mittels Laser beschichtet, die Welle wird vor dem Versand nochmals mittels 3D gescannt, der Scan gespeichert. Anschließend geht das Bauteil zum Kunden in den Einsatz. In einer geplanten Revisionszeit wird die Welle ausgebaut zurückgesendet. stahlotec-Mitarbeiter scannen die Welle, gleichen den Scan mit dem vorherigen 3D-Scan ab und ermitteln digital die Verschleißrate. (siehe Bild 3D-Scan RetroFIT). Da alle Programme und Scans vorhanden sind , ist ein kurzfristiges automatisiertes Aufarbeiten der Verschleißrate möglich . Dieser Retro-FIT kostet nach abgesprochener Verschleißrate häufig nicht mehr als 30 – 40 % des Neuteils. Dieses Verfahren ist pro Bauteil problemlos mehrfach möglich.Absolut anwendungsorientiert

Über die stahlotec GmbH

Die stahlotec GmbH versteht sich als Pionier im Bereich automatisierter Schweißprozesse, im Verschleiß- und Korrosionsschutz von Fördertechnik der Schüttgut verarbeitenden Industrie sowie in der komplexen Fertigung und dem Schweißen von Kupferbauteilen für die Stahl produzierende Industrie. Konstruiert, gefertigt und beschichtet werden u. a. Bau-, Ersatz- und Verschleißteile für höchste Ansprüche an Verschleiß- und Korrosionsschutz sowie Hitzebeständigkeit. Zudem fokussiert man sich seit vielen Jahren auf die Herstellung und Optimierung von Bauteilen für die Förder-, Zerkleiner-, Misch-, Separations- und Extrusionstechnik. Das breit aufgestellte Kunden-Portfolio umfasst Unternehmen aus unterschiedlichsten Industriebereichen. Vom Prototypen über begleitende Feldversuche bis hin zur Serienreife liefert stahlotec alles aus einer Hand. Der Fokus liegt neben einer sehr hohen Reproduzierbarkeit in der Auslegung der Schneckenwellen auf der Funktionsbeschichtung bzw. der Temperaturbeständigkeit sowie dem Verschleiß und Korrosionsschutz nach vorliegender Schüttgutspezifikation.

Kontakt

- stahlotec GmbH

-

Heideweg 8 a

49170 Hagen a. TW

Deutschland - +49 05405 80449-00

- info@stahlotec.de

- http://