Anwendungsgrenzen der Filtertechnik - Staubabscheidung mit Brand- und Explosionsgefahr

Filteranlagen dienen der Stauberfassung an einem partikelfreisetzenden Prozess mit anschließender Staubabscheidung für die Trennung des Staubs aus der Luft. Abhängig von den Staubeigenschaften sind verschiedene Maßnahmen zu ergreifen, damit die Filtration sicher und nachhaltig erfolgen kann. Aufgrund der chemischen Zusammensetzung und den daraus resultierenden Eigenschaften – die schnelle oder sogar sehr schnelle Reaktion mit dem Luftsauerstoff – sind Brand- und Explosionsschutzmaßnahmen zu ergreifen.

Staub

Staub wird mit einer Partikelgröße von kleiner 500 µm, also kleiner 0,5 mm, beschrieben und diese Partikel können in der Luft fein verteilt vorliegen. Aufgrund dieser „Partikelkleine“ und der Partikelgeometrie sowie Materialdichte liegt ein entsprechendes Sedimentationsverhalten vor. Die Staubpartikel lagern sich ab, jedoch gibt es eine Wechselwirkung, was bedeutet, dass ein abgelagerter Staub aufgewirbelt und ein aufgewirbelter Staub sich wieder ablagern kann. Bei Partikel mit einer maximalen Ausdehnung von 10 µm ist dieses Sedimentationsverhalten nur gering ausgeprägt und diese sind als luftgetragene Partikel sehr lange in der Schwebe.

Abgeleitet von der Partikelgröße kann für eine ideale (somit theoretische) Partikelgeometrie eines Kubus die Oberfläche und sein Volumen berechnet werden. Bildet man daraus das Verhältnis von Oberfläche zu Volumen, dann liegt eine sehr große spezifische Oberfläche von mehr als 10.000 m²/m³ vor.

Bei der chemischen Zusammensetzung sind die drei Werkstoffgruppen der metallischen, organischen und mineralischen Stäube zu nennen. Metallische Stäube bestehen aus den Werkstoffen wie z.B. un-, niedrig und hochlegierte Stähle sowie Leichtmetalle. Die organischen Stäuben können eingeteilt werden in natürlich, organische Werkstoffe wie z.B. Holz, Getreide, Mehl und künstlich, organische Werkstoffe mit den Kunststoffen. Die mineralischen Stäube bestehen aus den Werkstoffen wie z.B. Glas, Keramik, Steine, Erden.

Aus der großen spezifischen Oberfläche der Stäube und deren chemischen Zusammensetzung lässt sich ableiten, dass die metallischen und organischen Stäube mehr oder weniger leicht mit dem Sauerstoff der Luft reagieren, also brennbar, im aufgewirbelten Zustand explosionsfähig sind. Dagegen reagieren die mineralischen Stäube nicht mit dem Luftsauerstoff, diese sind deshalb nicht brennbar und somit auch nicht explosionsfähig.

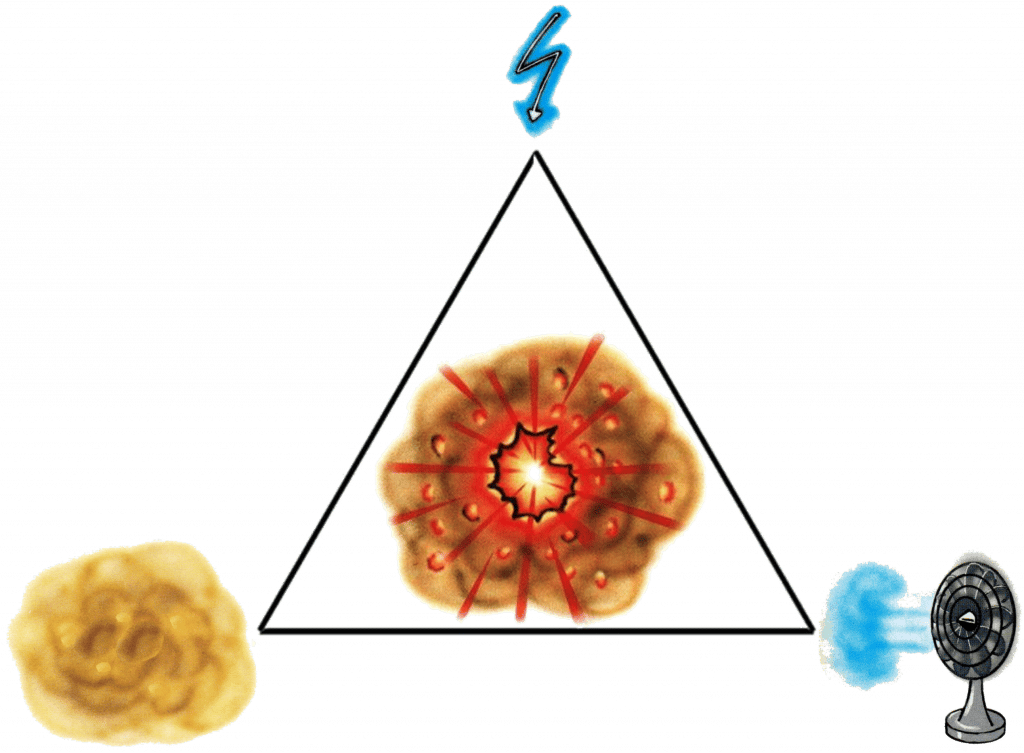

Gefahrendreieck

Das gleichzeitige Vorliegen von brennbarem Staub (aus metallischen und organischen Werkstoffen) und dem Luftsauerstoff bildet im abgelagerten Zustand eine brennbare Staubschicht, dagegen im aufgewirbelten Zustand eine explosionsfähige Staubwolke – staubexplosionsfähige Atmosphäre, explosionsfähiges Staub/Luft-Gemisch. Liegt zur selben Zeit und am gleiche Ort noch eine Zündquelle vor, kann die brennbare Staubablagerung entzündet werden und es kommt zu einem Brandereignis, bzw. kann das explosionsfähige Staub/Luft-Gemisch entzündet werden und es kommt zu einem Explosionsereignis.

Gefährdung und Schutzmaßnahmen

Mit dem Gefahrendreieck (siehe Bild 1) wird die Brand- und Explosionsgefahr konkret zusammengefasst. Kommt zusätzlich zur Gefahr noch der Mensch dazu, liegt eine sogenannte Gefährdung vor und es sind entsprechende Schutzmaßnahmen zu treffen. Diese Maßnahmen haben die Aufgabe zunächst die Eintrittswahrscheinlichkeit eines Ereignisses, hier Brand- und /oder Explosionsereignis zu reduzieren, kann aber ein Ereignis dennoch nicht ausgeschlossen werden, so ist dessen Auswirkung zu reduzieren. Mit vorbeugenden Maßnahmen wird die Eintrittswahrscheinlichkeit reduziert und mit zusätzlichen konstruktiven Maßnahmen die Auswirkung des Ereignisses auf ein unbedenkliches Maß für Mensch, Maschine, Umwelt und Betriebswirtschaft.

Sicherheitstechnische Kenngrößen

Die Brennbarkeit von Staubablagerungen werden mit definierten Untersuchungsmethoden bestimmt. Die Brennzahl, Glimmtemperatur und Selbstentzündungstemperatur sind nur einige davon. Für aufgewirbelte Stäube kann die Explosionsfähigkeit quantifiziert werden. Die Kenngrößen hierfür können unter anderem die Mindestzündtemperatur, die Mindestzündenergie, der maximale Explosionsüberdruck p(max) und die modifizierte Druckanstiegsgeschwindigkeit sein.

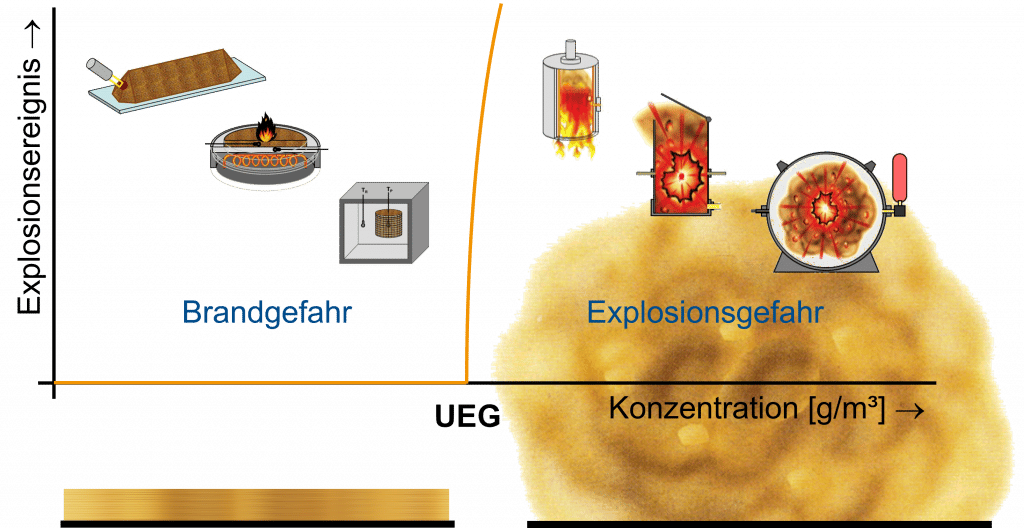

Eine wichtige Kenngröße ist die Untere Explosionsgrenze UEG. Diese Grenzkonzentration trennt die Brandgefahr von der Explosionsgefahr (siehe Bild 2). Bei einer Staubkonzentration unterhalb der UEG ist die Konzentration zu gering für eine explosionsfähige Atmosphäre und die brennbare Staubablagerung ist zu betrachten – Brandgefahr. Dagegen liegt oberhalb der UEG ausreichend Staub in der Luft vor, eine staubexplosionsfähige Atmosphäre ist gegeben – Explosionsgefahr.

Explosionsgefährdete Bereiche und Zonen

Das Auftreten einer explosionsfähigen Atmosphäre, also eine Staubkonzentration oberhalb der UEG, ist für die verschiedenen Betriebszustände des zu betrachtenden Objekts zu identifizieren. Diese explosionsgefährdeten Bereiche sind neben dem Betrieb und Stillstand der Maschine (oder einer Tätigkeiten am Arbeitsplatz) auch für das Ein- und Ausschalten zu betrachten. Handelt es sich hierbei um eine schnelles Starten und/oder Stoppen, oder beginnt der Prozess allmählich – Anfahrphase – und/oder endet mit einer sogenannten Abfahrphase, wo evtl. verschiedene Zustände mit den Parametern wie z.B. Temperatur, Konzentration durchfahren werden. Zusätzlich ist auch die Situation bei Unterbrechungen zu betrachten. Eine geplante Unterbrechung ist eine Wartung, eine ungeplante Unterbrechung ist eine Störung.

Für diese explosionsgefährdeten Bereiche – Situationen einer Anlage bzw. an einem Arbeitsplatz – ist die zeitliche Auftrittswahrscheinlichkeit einer staubexplosionsfähigen Atmosphäre – Staubkonzentration oberhalb der UEG – festzulegen. Hierfür gibt die Gefahrstoffverordnung GefStoffV im Anhang 1 die Zone 20, Zone 21 und Zone 22 vor.

Ist eine staubexplosionsfähige Atmosphäre ständig, über lange Zeiträume oder häufig vorhanden (zeitlich überwiegend, z.B. größer 50 % der Betriebszeit), so liegt die Zone 20 vor. Ist eine staubexplosionsfähige Atmosphäre gelegentlich vorhanden (zeitlich nicht überwiegend, z.B. weniger als 50 % der Betriebszeit), wird dies mit Zone 21 beschrieben und tritt eine staubexplosionsfähige Atmosphäre normalerweise nicht auf, und wenn doch, dann nur selten und für kurze Zeit ist die Zone 22 gegeben. Zusätzlich sind auch Staubablagerungen zu berücksichtigen, die evtl. aufgewirbelt werden und dann eine staubexplosionsfähige Atmosphäre bilden können.

Vorbeugende, primäre Schutzmaßnahmen

An dem Ort und zu der Zeit, wo eine Zone aufgrund einer staubexplosionsfähigen Atmosphäre vorliegt, kann als vorbeugende, primäre Maßnahme unter Umständen die Passivierung angewendet werden. An der Basis des Gefahrendreiecks ist beim Staub dessen Brennbarkeit und Explosionsfähigkeit zu reduzieren. Dies kann erreicht werden, indem ein nicht brennbares Material (z.B. mineralischer Staub) zugegeben wird. Bei einem ausreichenden und gesicherten Mischungsverhältnis liegt somit ein nicht brennbares, nicht explosionsfähiges Staubgemisch vor und ein Brand-/Explosionsereignis kann unterbunden werden. Eine andere Möglichkeit ist die Inertisierung, die an der Basis des Gefahrendreiecks beim Luftsauerstoff ansetzt. Durch das Reduzieren bzw. bewusste Verdrängen des Luftsauerstoffs, z.B. durch die Verwendung von inerten Gasen, wie Argon, Stickstoff, wird die Grundlage für eine Verbrennung, der Sauerstoff, für die Oxidation genommen. Ein Brand-/Explosionsereignis kann auch hier unterbunden werden.

Vorbeugende, sekundäre Schutzmaßnahmen

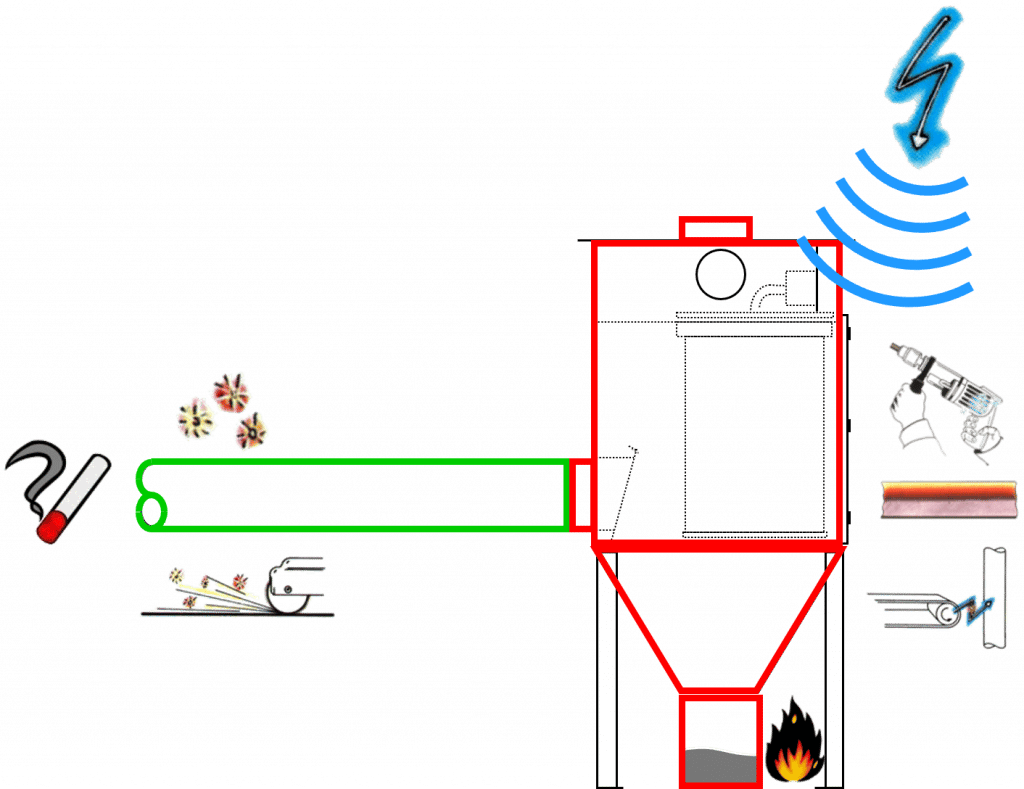

Können die Möglichkeiten der Passivierung oder Inertisierung nicht umgesetzt werden, sind vorbeugende, sekundäre Maßnahme an der Spitze des Gefahrendreiecks bei der Zündquelle erforderlich. Bei den Zündquellen hilft die Technische Regel für Gefahrstoffe TRGS 723, in der alle Zündquellen aufgelistet und beschreiben sind. Die möglichen Zündquellen wie beispielsweise: heiße Oberflächen, heiße Partikel, mechanisch erzeugte Funken, elektrische Anlagen, statische Elektrizität, Blitzschlag und chemische Reaktionen, können in die zwei großen Gruppen: heiße Oberfläche und Funken eingeteilt werden. Darüber hinaus können diese Zündquellen in das zu betrachtende Objekt von außen eingetragen werden (z.B. in eine Filteranlage eingesaugte Funken) oder von außen einwirken (z.B. der Blitzschlag). Ferner können in dem Objekt geräteeigene Zündquelle (z.B. elektrostatische Auf- und Entladungen), oder in evtl. vorhandenen Staubablagerungen staubeigene Zündquelle (z.B. Selbstentzündlichkeit einer Staubablagerung) entstehen.

Für ein strukturierte Bewertung der Zündquellen sind zunächst mit einer Zündquellenanalyse die möglichen, sogenannten potenziellen Zündquellen zu identifizieren (siehe Bild 3). Anschließend sind diese in der Zündgefahrenanalyse auf deren Zündwirksamkeit hinsichtlich einer abgelagerten Staubschicht – Brand – oder einer staubexplosionsfähigen Atmosphäre (Zone) – Explosion – zu bewerten. Hier ist ein Vergleich der sicherheitstechnischen Kenngrößen des Staubs, bzw. des Staub/Luft-Gemisches z.B. Zündtemperatur, Zündenergie mit dem Energieinhalt der Zündquelle z.B. Temperatur, Energie durchzuführen. Ist der Energieinhalt der Zündquelle größer als die Werte der Staubschicht oder des Staub/Luft-Gemisches, so liegt eine wirksame, eine zündwirksame Zündquelle vor. Die Aufgabe der vorbeugenden, sekundären Maßnahmen ist eine entsprechende Zündquellenfreiheit.

Schutzmaßnahmen gegenüber eines Brandes, einer Explosion

Wurden entsprechende vorbeugende Schutzmaßnahmen ergriffen, aber es kann gemäß der Bewertung mit der Risikobeurteilung des Herstellers bzw. der Gefährdungsbeurteilung des Betreibers, dennoch zu einem Brand- und/oder Explosionsereignis kommen, sind Brand- bzw. Explosionsschutzmaßnahmen anzuwenden. Am Beispiel einer Filteranlage werden im Folgenden die möglichen konstruktive Schutzmaßnahmen aufgezeigt.

Brandschutzmaßnahmen

In einer Filteranlage sind sowohl der Staub als auch die Filterelemente die sogenannte Brandlasten, die nach erfolgreicher Entzündung brennen. Beide, der Staub, als auch die Filterelemente haben eine poröse Struktur und weisen somit Lufteinschlüsse auf, die den für die Verbrennung erforderlichen Sauerstoff beinhalten. Wie oben schon erkannt sind die metallischen, als auch organischen Stäube brennbar. Die Filterelemente, bestehen entweder aus flexiblen Filtermedien, wie Textilen, die als Patronen- oder Taschenfilter zum Einsatz kommen oder aus Sinterkunststoffen wie beim Herding Sinterlamellenfilter, der ein starres Filterelement ist. Alle Filterelemente bestehen somit aus einem organischen Material und sind ebenfalls brennbar. Während der Staub aufgrund seiner chemischen Zusammensetzung und seiner „Partikelkleine“ brennbar ist, sind die Filterelemente zwar ebenfalls aufgrund ihrer organischen Werkstoffe brennbar, aber je nach konstruktiven Aufbau unterscheiden sich die Filterelemente hinsichtlich ihrer Entzündbarkeit. Der starre Herding Sinterlamellenfilter benötigt einen wesentlich höheren Energieeintrag damit dieser zu brennen beginnt als die flexiblen Patronen- und Taschenfilter (siehe Bild 4).

Sichere Handhabung

Um einen Brand in einer Filteranlage, sicher handhaben zu können, damit der Schaden für Mensch, Maschine, Umwelt und Betriebswirtschaft möglichst geringgehalten wird, sind Maßnahmen zur Branderkennung, -meldung und -bekämpfung anzuwenden.

Die Branderkennung ist für die verschiedenen Betriebszustände der Filteranlage (Stillstand, Betrieb) zu konzipieren und auf die energetische, als auch stoffliche Umsetzung des Brandes abzustimmen. Für die automatische Branderkennung stehen verschiedensten Ausführungen von Wärme-, Funken-, Rauch- und Kohlenmonoxidmeldern zur Verfügung. Für die manuelle Branderkennung ist ein Handmelder vor Ort an der Filteranlage zu installieren.

Mit der Brandmeldung ist die Mimik der Branderkennung zu überwachen, die Maßnahmen für die Brandbekämpfung zu starten und einen Alarm weiterzugeben. Hier ist eine Alarmmeldung nach Extern („damit Hilfe geholt werden kann“) und mit z.B. einer Blitzhupe an der Filteranlage vor Ort auszugeben.

Für der Brandbekämpfung ist das Löschmittel auf die Brandlasten abzustimmen und so in die Filteranlage einzubringen, damit der größtmögliche Löscheffekt erreicht wird. Zunächst ist die Luftströmung durch die Filteranlage abzuschalten, die Schnittstellen nach Außen bei der Roh- und Reingasleitung abzuschiebern und dann das Löschmittel in die Filteranlage einzubringen.

Aufgrund der porösen Struktur von Filterelement und Staubschüttung ist eine Nachlöschung unter Umständen erforderlich. Hierzu sind vom Betreiber im Vorfeld Einsatzpläne zu erstellen und mit den entsprechenden Einsatzkräften Übungen durchzuführen, wie das jeweilige Objekt, hier eine Filteranlage, im Brandfall zu behandelt ist.

Explosionsschutzmaßnahmen

Eine Filteranlage ist neben den Schutzmaßnahmen gegenüber eines Explosionsereignisses am Objekt zusätzlich auch an den Schnittstellen, wie die Rohgasleitung, Reingasleitung und dem Staubaustrag zu betrachten.

Für die Auslegung der Maßnahmen an der Filteranlage ist deren Festigkeit zu kennen. Diese kann gemäß der EN 14460 mit einer statischen Druckprüfung (Wasser- oder Gasdruckprüfung) oder dynamischen Explosionsdruckprüfung ermittelt werden. Die entsprechende Druckstoßfestigkeit, bzw. Druckfestigkeit ist für jede einzelne in verkehrzubringende Filteranlage mit qualitätssichernden Maßnahmen jeweils nachzuweisen. Die Festigkeit muss entweder den bei einem Explosionsereignis sich einstellenden maximalen Explosionsüberdruck p(max) entsprechen, oder durch die Verwendung von Schutzsystemen nach ATEX an der Filteranlage den sich einstellenden reduzierten, maximalen Explosionsüberdruck p(red,max).

Schutzsysteme nach ATEX können für den Objektschutz Maßnahmen zur Druckentlastung und Unterdrückung sein. Speziell bei Filternden Abscheider, also Filteranlagen mit eingebauten Filterelementen kann die Volumenbegrenzung noch angewendet werden. In der VDI 2263 Blatt 6 und Blatt 6.1 sind entsprechende Informationen zusammengefasst.

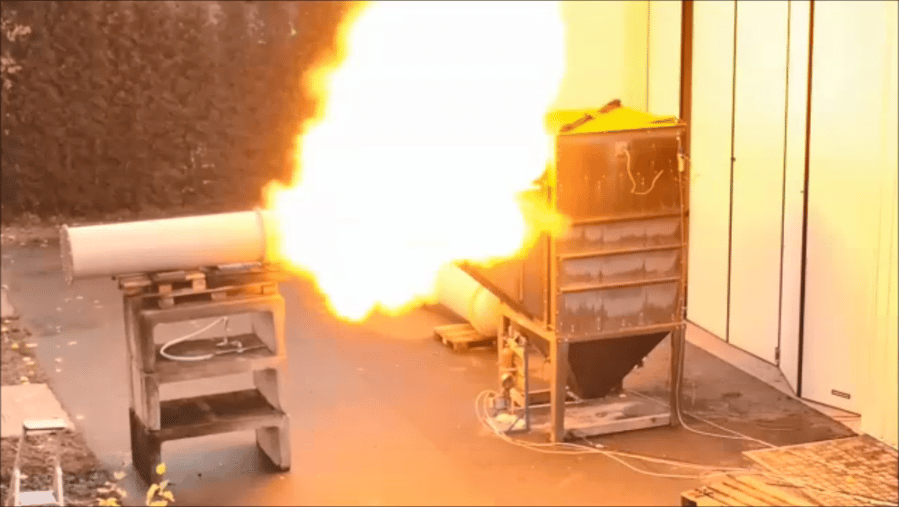

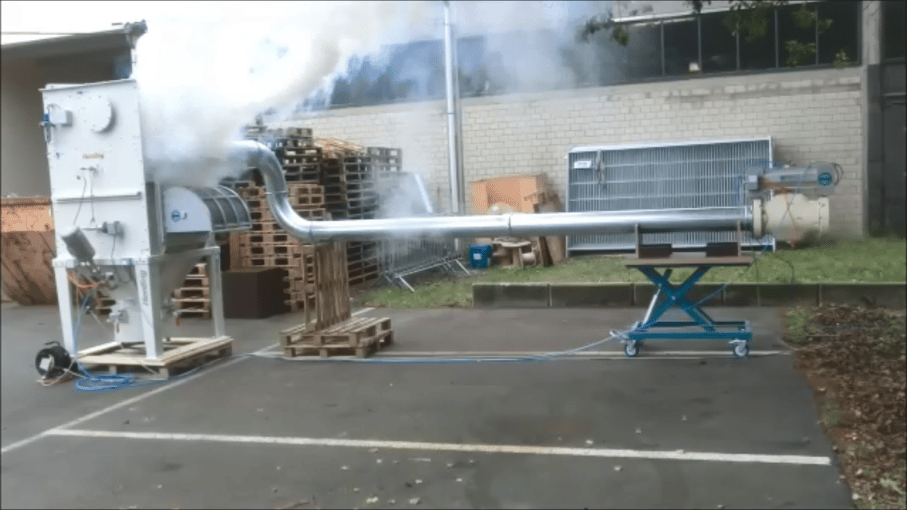

Die Explosionsdruckentlastung kann bei der Aufstellung der Filteranlage im Freien mit einer Berstscheibe realisiert werden, die an der Wandung des Rohgasraums angebaut ist. Bei einem in der Filteranlage anlaufenden Explosion wird der vorauseilende Druck die Berstscheibe öffnen und die Flamme, als auch der verbrannte und unverbrannte Staub wird ausgeschoben. Die Flamme wird den unverbrannten Staub im Freien nachverbrennen und es liegt ein weiteres Explosionsereignis vor (siehe Bild 5).

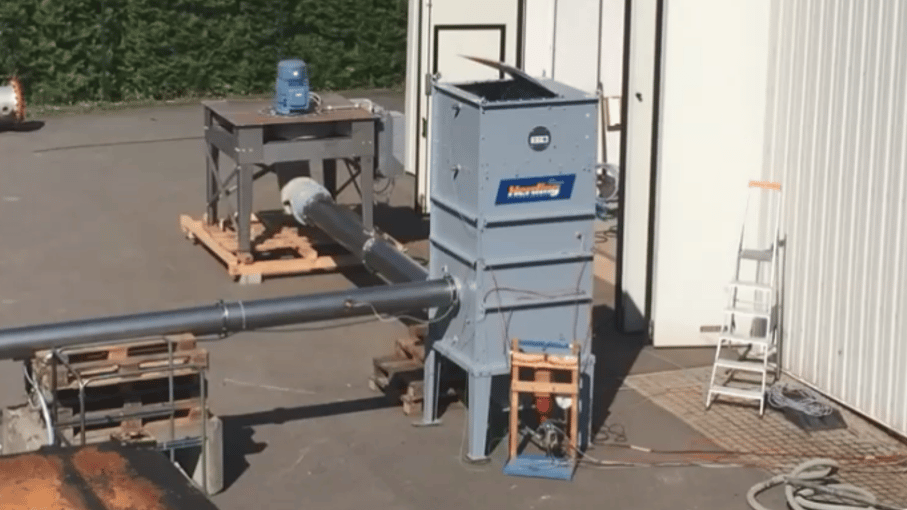

Bei der Aufstellung im Raum und einem nicht zu großen Abstand von der Filteranlage zur Außenwand kann nach der Berstscheibe ein Ausblaskanal angebaut werden. Der ausgeschobene verbrannte und unverbrannte Staub sowie die Flamme, als auch die weitere Explosion (durch das Nachverbrennen des unverbrannten Staubes) wird somit nach Außen ins Freie abgeführt. Die VDI 3673 und die EN 14491 geben Informationen zur möglichen Länge des Ausblaskanals und somit zur Entfernung der Filteranlage zur Außenwand.

Bei der Aufstellung einer Filteranlage im Raum mit einem zu großen Abstand zur Außenwand, ist die sogenannte flammenlose Druckentlastung anzuwenden. Hier wird ebenfalls an der Wandung des Rohgasraums der Filteranlage eine Entlastungsfläche installiert und zusätzlich ist ein flammensperrendes Element angebaut. Bei einem Explosionsereignis in der Filteranlage öffnet wieder der Druck die Entlastungsöffnung und die Flamme wird an der großen Oberfläche der Flammensperre durch sehr schnelles absenken der Temperatur des Gases gelöscht. Der zusätzlich durch die Entlastungsfläche ausgeschobene verbrannte und unverbrannte Staub wird teilweise durch die Flammenperre hindurchgedrückt und im Aufstellungsraum freigesetzt (siehe Bild 6).

Bei Filteranlage mit dem Herding Sinterlamellenfilter als starres Filterelement wurden in zahlreichen Gas- und Staubexplosionsversuchen dessen flammensperrende Wirkung nachgewiesen. Der spezifizierte und geprüfte Herding Sinterlamellenfilter ist sicher in der Filteranlage kopf- und fußseitig zu installieren, damit die Filteranlage mit der Eigenschaft der flammenlosen und rauchfreien Druckentlastung für die Aufstellung im Raum ausgeführt werden kann (siehe Bild 7). Die Flamme und der verbrannte, als auch unverbrannte Staub werden bei einem rohgasseitigen Explosionsereignis nachweislich an dem Herding Sinterlamellenfilter zurückgehalten. Lediglich der Druck, der bei der Explosion durch die erhitzen und somit expandierenden Gase entsteht, „durchströmt“ die Filterelemente und wird mit einer reingasseitig installierten Berstscheibe in den Raum entlastet. Hierbei wirkt der Herding Sinterlamellenfilter als Schutzsystem nach ATEX, dessen Eigenschaft mit einem Qualitätssicherungssystem gemäß der Europäischen Richtlinie 2014/34/EU stets nachzuweisen ist.

Betriebssicherheitsverordnung BetrSichV und gesundener Menschenverstand

Generell ist bei der Maßnahme zur Druckentlastung ein Sicherheitsbereich auszuweisen und abzusperren. Die Druck-, Flammen- und Staubfreisetzung bei der Entlastung mittels einer Berstscheibe ins Freie, als auch die Freisetzung von Druck und teilweise Staub bei der konventionellen flammenlosen Druckentlastung mittels Bertscheibe und flammensperrendem Element, sowie die Druckfreisetzung bei der Verwendung des Herding Sinterlamellenfilter als Schutzsystem nach ATEX muss sicher erfolgen können, ohne dass Sach- oder Personenschäden entstehen. Hier ist beispielweise bei einem zu schützenden Objekt mit einem freien Volumen von 2 m³ bei der klassischen Druckentlastung ein Sicherheitsbereich mit einer Länge von ca. 15 m und einem Durchmesser von ca. 3 m, bei der konventionellen flammenlosen Druckentlastung allseitig zur Entlastungsorgan ein Abstand von ca. 2,5 m und bei der flammenlosen Druckentlastung mit dem Herding Sinterlamellenfilter lediglich 60 cm vor der Entlastungsfläche auszuweisen.

Zusätzlich zu den Explosionsschutzmaßnahmen an dem zu schützenden Objekt, hier Filteranlage, sind in den Schnittstellen entsprechende Entkopplungsorgane zu verwenden, damit eine im Objekt stattfinden Explosion nicht in vor- und nachgeschaltete Apparatur übertragen werden kann. Für die explosionstechnische Entkopplung von Druck und Flamme sind entsprechende Schutzsystemen nach ATEX zu verwenden. Hierbei können in der Rohgasleitung z.B. schnellschließende Schieber oder Quetschventile eingesetzt werden, in der Reingasleitung sind z.B. schnellschließende Ventile zu verwenden und beim Staubaustrag unten an der Filteranlage ist z.B. eine Zellenradschleuse oder Doppelklappenschleuse anzubauen. Alle Entkopplungsorgane sind bezüglich der Staubeigenschaften, Festigkeit und Anschlussgröße z.B. Nennweite auf den jeweiligen Anwendungsfall richtig einzusetzen. Besonders in der Rohgasleitung aufgrund der vorliegenden Staubkonzentration, aber generel für alle Schutzsystem nach ATEX ist nicht nur ein geeignetes Schutzsystem gemäß ATEX einzubauen, sondern gemäß der Betriebssicherheitsverordnung BetrSichV und auch aufgrund eines gesunden Menschenverstands sind sogenannte „lebenserhaltende“ Maßnahmen durchzuführen. Mit wiederkehrenden Prüfungen durch entsprechend qualifiziertes Personal (befähigte Person) ist die Funktion und Wirksamkeit stets zu gewährleisten.

Autor des Beitrages

Dipl.-Ing. Klaus Rabenstein ist bei der Herding GmbH Filtertechnik seit 1991 im Bereich der Weiterentwicklung von Lösungen für die Filtertechnik und im Bereich des Brand- und Explosionsschutzes tätig.

Neben der Mitarbeit in Gremien des VDI, VDMA und des GDV’s, ist er Obmann des Arbeitskreises Entstaubungstechnik im VDMA. Schulungen, Vorträge, sowie Seminare und Workshops runden seine Aufgaben ab.tung und Verkauf unterschiedlicher Entstaubungssysteme von Elektrofiltern in Stahlwerken bis zu High Containment-Filteranlagen in der Pharma-Industrie.

Kontakt:

Herding GmbH Filtertechnik – Deutscher Schüttgut-Industrie Verband e.V. (dsiv.org)