Dinnissen verhilft GA Pet Food zu einer neuen Rohstoffküche

Produktionslinie verarbeitet werden müssen… auf höchstem Qualitätslevel. Und da es sich um Premiumprodukte handelt, werden hochwertige Maschinen benötigt, also wurde der weltbeste Maschinenbauer gesucht.

Teamwork der Spezialisten

Warum Dinnissen?

Seit 1948 entwickelt Dinnissen Process Technology Maschinen, komplette Prozesse und maßgeschneiderte Lösungen für die Food, Feed, Pet Food und Chemieindustrie. Der Fokus liegt hierbei hauptsächlich auf dem effizienten Handling und der Verarbeitung von Pulvern, Granulaten und Pellets.

Innovation ist die Basis

Zusätzliche Ziele

Erhöhung auf bis zu 60 Tonnen / Stunde

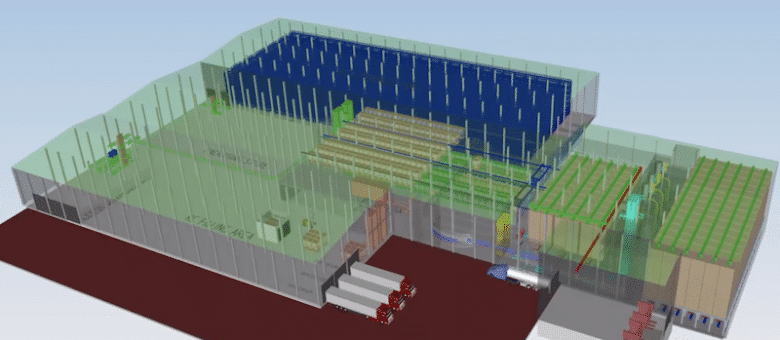

Bei der Entwicklung der Großanlage, welche hauptsächlich aus Edelstahl besteht, wurde entschieden, drei separate Produktionslinien zu installieren, jede mit einer Kapazität von 12-15 Tonnen/Stunde. Also ein Gesamtvolumen von 40-45 Tonnen/Stunde. Dieses große Volumen kann, falls gewünscht, relativ einfach auf bis zu 60 Tonnen/Stunde erhöht werden, da während der gesamten Vorbereitungsphase genügend Platz gelassen wurde, um eine vierte Produktionslinie installieren zu können. Wie oft trifft auch hier zu, dass die gesamte Linie den aktuellen ATEX Richtlinien entsprechen muss.

Komplette Mahl- und Mischlinie

Ein wichtiger Partner beim gesamten Prozess ist KSE aus Bladel in den Niederlanden. Das Unternehmen entwickelte das Container-Befüllsystem, das Container lagenweise mit ungemischtem feinem und grobem Produkt befüllt.

Prozess angepasst

Nach dem Mahlvorgang wird das bearbeitete Produkt pneumatisch in einen Abscheider gefördert, welcher dieses in den Bunker fördert, wo das feine Produkt bereits lagert. Die KSE Anlage nimmt den nächsten Container und füllt ihn im Bunker. Das Produkt wird dann zur Extrusionslinie gefördert, wo die letzten Mikrokomponenten unmittelbar vor der Extrusion eingemischt werden können.

Zusätzliche Kontrolle

Zusammengefasst lässt sich sagen, dass diese technische Neuerung in der Welt der Prozesstechnik genau verfolgt wird.

Kontakt

- Dinnissen BV (headquarters)

-

Horsterweg 66

5975 NB Sevenum

Niederlande - +31 77 467 35 55

- +31 77 467 3785

- info@dinnissen.nl

- www.dinnissen.nl