Doppelte Lebensdauer gefällig?

Neuartige verschleißfeste Siebgewebe mit mehrfacher Standzeit

Von Mathias Trojosky und Thomas Rupp, Allgaier Process Technology

Siebgewebe und die daraus hergestellten Siebe sind ein kritisches Verschleißteil in Siebmaschinen.

Versagen die Gewebe, z. B. infolge stark abrasiver Produkte, führt dies u. a. zu Produktionsausfällen und Produktverunreinigungen. Erhöhte Standzeit und längere Lebensdauer von Siebgeweben können daher für signifikante Einsparungen sorgen. Entsprechend stark ist die Nachfrage. Neuartige veschleißfeste Siebgewebe mit einer im Vergleich zu bisherigen Standardgeweben mehrfachen Lebensdauer bietet Allgaier.

Allgaier liefert neuartige verschleißfeste Siebgewebe, die eine im Vergleich zu bisherigen Standardgeweben

mehrfache Lebensdauer bieten. Betreiber von Siebmaschinen sind aus naheliegenden Gründen interessiert, dass die Siebe, Siebdecks bzw. Siebgewebe in den Maschinen eine möglichst lange Lebensdauer aufweisen. Schließlich muss bei einem Versagen der Gewebe der Produktionsprozess unterbrochen werden, es kommt zum Produktionsausfall, die Maschinen müssen demontiert bzw. geöffnet und die gebrochenen Siebe ausgetauscht werden. Neben den einfachen Kosten für die Beschaffung neuer Siebe, fallen also Kosten durch Produktionsstillstand und Montagearbeiten sowie eventuell durch die resultierende Nachbehandlung der fehlerhaft hergestellten Produktmengen an. Schon eine Preisgleichheit eines Siebes mit doppelter Standzeit gegenüber zwei Sieben einfacher Standzeit im Zukauf der Siebe kann Betreibern von Siebmaschinen also signifikante Vorteile bringen. Es gibt verschiedene Möglichkeiten, Standzeiten von Siebgeweben zu verlängern. Beispielsweise können Siebgewebe statt aus Standarddraht 1.4301 (304) aus federhartem Stahldraht 1.4310 AISI 301) oder auch aus Duplex- Stahl 1.4462 (AISI 318 LN) hergestellt werden, welche beide höhere Materialhärten aufweisen als rein austenitische Edelstähle. Problematisch ist, dass Gewebe aus derartigen härteren Stahlsorten nicht in der vollen Variabilität der Maschenweiten und Drahtstärken zur Verfügung stehen. Sie liegen also nicht auf Lager und müssen bei Bedarf speziell angefertigt werden, und zwar in möglichst großen Los-Mengen, da ansonsten sowie auch wegen des höheren Materialpreises hohe Herstell- und Lieferkosten anfallen. Außerdem ist die Verarbeitbarkeit von Duplex-Stahldraht für sehr feine Maschenweiten und Drahtstärken beschränkt.

Folglich sind nicht für sämtliche Bedarfe zum Sieben schleißender Produkte auch die jeweiligen Gewebe aus verschleißfesten Stählen verfügbar oder auch zügig und in kleinen Mengen lieferbar und gleichzeitig preiswert.

Andere Methoden zur Erhöhung des Verschleißschutzes, z. B. Beschichtungen, haben sich in der

industriellen Praxis nicht bewährt, da die Gefahr der Ablösung des Beschichtungsmaterials und einer dadurch verursachten Produktverunreinigung besteht. Kunststoffgewebe wiederum kommen nur in Spezialanwendungen zum Einsatz.

Um eine schnelle Verfügbarkeit sowie preiswerte Lieferungen zu ermöglichen, werden Siebgewebe für den Markt in großen Mengen mit einer breiten Variabilität der Maschenweiten „auf Lager“ hergestellt. Abhängig von den Maschenweiten werden zur Herstellung der Gewebe abgestufte Drahtstärken verwendet, deren Durchmesser sich für jede Maschenweite durchgesetzt haben und nur leicht variieren. Um die Anforderungen an Verfügbarkeit, Preis und Lieferzeiten zu gewährleisten, werden für Siebanwendungen vorwiegend Siebgewebe aus Edelstahl 1.4301 (AISI 304) angeboten.

Gewebe aus diesem Edelstahl weisen für die häufig trockenen Anwendungen eine ausreichend gute Korrosionsbeständigkeit auf. Jedoch sind sie nur mäßig verschleißfest. Folglich haben Siebe aus 1.4301 speziell in Anwendungen zum Sieben stark abrasiver Produkte eine meist mindere Lebensdauer.

Beispiele solcher abrasiven Produkte sind Schleifmittel, Quartzsande, Schlackegranulat, Vulkansande, Altglas-Granulat, Schamotte, Zirkon, Perlite und viele andere. Die Standzeiten von Siebgeweben für derartige Anwendungsfälle können von einigen Wochen oder Monaten bis im Extremfall nur wenigen Tagen variieren. Grobe und frisch gebrochene Produkte schleißen häufig stärker als eher feine Produkte, während die Siebgewebe in vibrierenden Siebmaschinen häufig stärker abrasiv belastet sind als z. B. Gewebe in Plansiebmaschinen oder Taumelsiebmaschinen.

Die oben genannten Probleme werden durch die neuen verschleißfesten Siebgewebe der Allgaier Process Technology GmbH in vielen Fällen gelöst. Allgaier liefert korrosionsbeständige Siebgewebe aus nahezu allen austenitischen Edelstahlsorten mit einer um einen Faktor 2 bis 3 erhöhten Lebensdauer.

Die neuartigen Gewebe werden durch ein spezielles gasbasiertes Verfahren behandelt, für das je nach Anwendung die reaktive Atmosphäre im Prozess der Behandlung bezüglich Druck, Temperaturführung, Gaszusammensetzung und -konzentration sowie Behandlungsdauer variiert wird. Das führt zu einer sehr signifikanten Erhöhung der Verschleißfestigkeit der Drähte des Siebgewebes. Wegen der Anwendung von Gasen im Prozess kommt es zu einer vollständigen Beeinflussung der gesamten Drahtoberflächen des bereits gewebten Siebgewebes, selbst der sich an den Kreuzungspunkten der Drähte berührenden Flächen.

Die Intensität der Behandlung mittels der oben genannten Prozessparameter erfolgt in Abhängigkeit von der Drahtstärke der Gewebe, sodass die Duktilität der einzelnen Drähte nicht durch eine eventuelle Materialversprödung leidet und die Gewebe den starken Belastungen in schwingenden Siebmaschinen weiterhin standhalten können. Eine negative Beeinflussung der Abmessungen der Maschen oder Drahtstärken erfolgt nicht und damit auch keinerlei negative Wirkung auf die Genauigkeit der Maschen und der dadurch zu erreichenden Siebqualität. Die Korrosionsbeständigkeit der Edelstahlgewebe wird durch die verwendeten Methoden nicht

negativ beeinflusst.

Die neue Methode bietet den einzigartigen Vorteil, dass für übliche austenitische Edelstähle eine deutliche Lebensdauerverlängerung gegen abrasiven Verschleiß erreicht wird. Die Behandlung ist nicht mit einer Beschichtung der Oberflächen der Drähte bzw. Gewebe vergleichbar, was immer mit Risiken von Abplatzungen verbunden wäre.

Durch die neue Methode wird es möglich, Gewebe jeglicher Maschenweiten und Drahtstärken, wie sie aus austenitischen Edelstählen am Markt in großer Vielfältigkeit schnell und preiswert verfügbar sind, zu behandeln und als verschleißfeste Gewebe zur Verfügung zu stellen. Es ist nicht mehr notwendig, dass Drahtwebereien verschleißfesten federstahlharten Draht einkaufen, um daraus Gewebe herzustellen. Vielmehr werden die bereits gewebten Standard-Gewebe aus austenitischem Stahl erst vor der Behandlung fertig auf die jeweilig nötigen Größen zugeschnitten, die für einzelne Maschinen- bzw. Siebgrößen erforderlich sind. Verschleißfeste Gewebe müssen also nicht mehr aus Kosten- und Verfügbarkeitsgründen in großen Mengen zugekauft oder bevorratet werden. Die Flexibilität der Fertigung und der zur Verfügungsstellung für Kundenanwendungen steigt damit deutlich. Verschleißfeste Gewebe mit nicht normalerweise verfügbaren Maschenweiten oder Drahtstärken gehören der Vergangenheit an.

Es können Gewebe in verschleißfester Qualität ab Drahtstärken von etwa 80 μm hergestellt bzw. geliefert werden. Die durch das Verfahren entstehenden Mehrkosten werden über die deutliche verlängerten Standzeiten der patentierten Gewebe und die oben beschriebenen Vorteile und Einsparungen beim Anwender kompensiert.

Labor- und Technikumsversuche

Zur Entwicklung und Testung der neuartigen Siebe wurden intensive Labor- und Technikumsversuche durchgeführt. Diese erfolgten sowohl mit MSizer-Vibrationssiebmaschinen in einer kontinuierlichen Betriebsweise mit Siebung im Materialkreislauf als auch auf Allgaier-Taumelsiebmaschinen TSM und TSI sowie Vibrations-Rund siebmaschinen vom Typ VRS.

Für die Versuche auf den Maschinen im Allgaier-Technikum wurden Modellbedingungen gewählt. Als beispielhaftes stark schleißendes Versuchsgut wurde frisch gebrochenes Glasgranulat in einer zum jeweils getesteten Gewebe passenden Kornfraktion hergestellt, jedoch in einer Körnung größer als die jeweilige Maschenweite, sodass Batch-Versuche ohne stetige Materialzirkulation möglich waren. Der Materialaustrag der Versuchsmaschinenwurde geschlossen, und das Produkt wurde während der gesamten Versuchsdauer auf dem jeweiligen Siebdeck bewegt, jedoch nicht gesiebt. Vielmehr wurde nur dessen schleißende Wirkung auf die Siebgewebe untersucht.

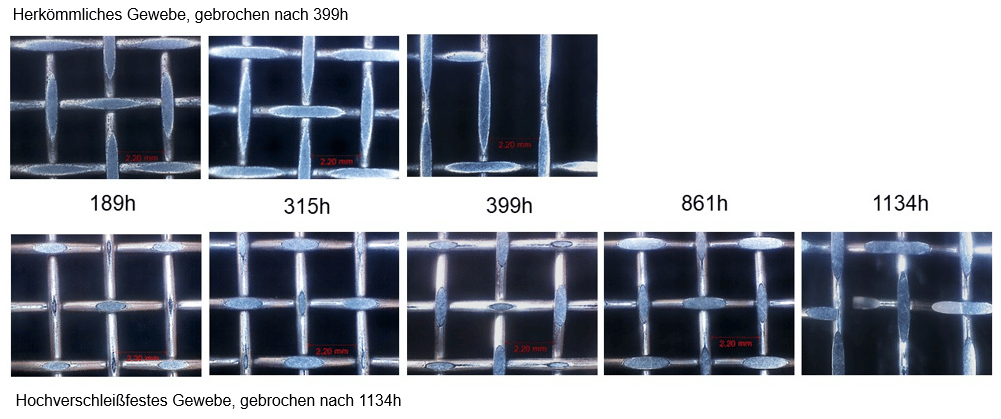

Der Versuchsaufbau wurde so gewählt, dass unbehandelte Gewebe und die neuen verschleißfesten Gewebe bei exakt gleichen Bedingungen beansprucht wurden. Während der Versuche wurden die Verschleißzustände in regelmäßigen zeitlichen Abständen ausgewertet und verglichen. Dazu wurde die Maschinen nach jeweils 63 Stunden gestoppt, die Siebrahmen ausgebaut und sorgfältig gereinigt und von eventuellem Steckkorn befreit. Dadurch war ein genaues Verwiegen der Siebrahmen möglich und somit eine Ermittlung der Massenabnahme des Gewebes durch Verschleiß über der Zeit. Nach jeder Vermessung und vor Fortsetzung des Versuches wurde frisches, scharfkantiges Glasgranulat auf jedes Sieb aufgegeben. Mittels einer Mikroskop-Kamera wurden die Verschleißzustände dokumentiert. Aus Bild 3 wird beispielhaft schon aus bloßer Betrachtung sichtbar, wie sich die Verschleißbilder der unbehandelten Gewebe (oben) und der behandelten Gewebe (unten) in den jeweiligen Zeitabschnitten bis zum Bruch des unbehandelten Gewebes nach 399 Stunden unterscheiden. Das behandelte Gewebe weist zum Zeitpunkt des Siebbruches des unbehandelten Gewebes erst minimale Verschleißspuren auf.

Mittels einer Mikroskop-Kamera wurden die Verschleißzustände dokumentiert. Aus Bild 3 wird beispielhaft schon aus bloßer Betrachtung sichtbar, wie sich die Verschleißbilder der unbehandelten Gewebe (oben) und der behandelten Gewebe (unten) in den jeweiligen Zeitabschnitten bis zum Bruch des unbehandelten Gewebes nach 399 Stunden unterscheiden. Das behandelte Gewebe weist zum Zeitpunkt des Siebbruches des unbehandelten Gewebes erst minimale Verschleißspuren auf.

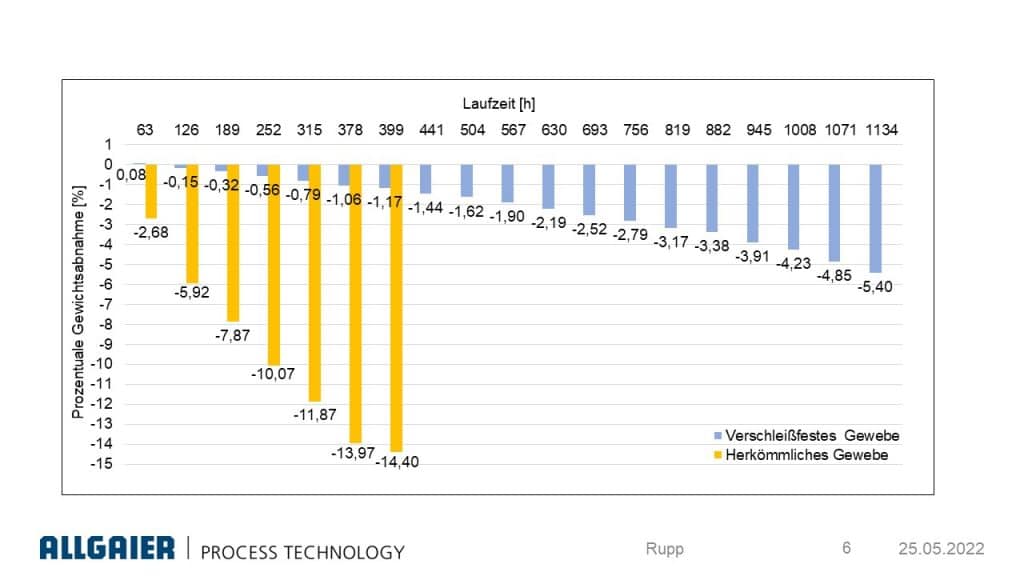

Der Versuch wurde mit dem neuartigen noch intakten verschleißfesten Gewebe ebenfalls bis zu dessen Bruch fortgesetzt, während das Gewebe weiter in gleichen Zeitintervallen fotografiert und gewogen wurde. Bild 4 zeigt das verschleißfeste Gewebe zum Zeitpunkt des Bruches nach 1134, also weiteren 735 Stunden, was einem Faktor auf die Lebensdauer von 2,84 entspricht. Erkennbar sind die vergleichsweise geringen Abtragungen an den oberen Biegungen der Kett- und Schussfäden des Gewebes, die nach einer entsprechend langen Zeit zum Siebbruch führen.

Bild 5 zeigt für den beispielhaften Versuch die Abnahme der Masse für beide parallel getesteten Gewebe (unbehandelt und behandelt) in % vom Ursprungsgewicht über der Betriebsdauer in Stunden. Während das unbehandelte Gewebe (gelbe Balken) eine schnelle Massenabnahme bis auf 14,4 % des Ursprungsgewichtes zeigt, verläuft der Verschleiß des behandelten Gewebes deutlich langsamer und gewinnt nur allmählich an Geschwindigkeit, bis es nach einer Massenabnahme von 5,4 % erst nach 1134 Stunden bricht. Der geringere Massenverlust bis zum Bruch gegenüber dem Massenverlust des behandelten Gewebes zeigt, dass das behandelte Gewebe allgemein noch deutlich länger intakt ist als das unbehandelte Gewebe.

Der Versuch wurde jedoch bereits beim ersten kleinen erkannten Defekt abgebrochen. Die hohe

Masseabnahme des unbehandelten Gewebes bis zum Bruch verdeutlicht ein allgemein höheres

Bruchrisiko über die gesamte Siebfläche.

Der Versuchsablauf wurde in den Untersuchungen in gleicher Weise für eine Reihe von Geweben unterschiedlicher Maschenweiten und Drahtstärken durchgeführt. Die oben dargestellten Ergebnisse wurden durch die Vielzahl der Versuche bestätigt und lassen eine gute Abschätzung der grundsätzlich erreichbaren Standzeitverlängerung zu (Faktor Lebensdauer).

Als prinzipielle Aussage kann ein Lebensdauerfaktor von 2 bis 3 der neuen verschleißfesten Gewebe im Vergleich mit den unbehandelten Geweben aus 1.4301 (304) prognostiziert werden. Einige Gewebe hatten eine nochmals deutlich über diese Werte hinaus gehende Lebensdauer

Feldversuche in praktischen industriellen Anwendungen

Um die Ergebnisse der durchgeführten Labor- und Technikumsversuche abzusichern, wurden bei interessierten Kunden erste Feldversuche an deren Anlagen im laufenden Normalbetrieb der Produktion durchgeführt. Es wurden Anwendungsfälle mit besonders stark schleißenden Gütern ausgewählt z.B. Schleifmittel, Quarzsand, Hochofenschlacke, vulkanischem Sand.

Die neuartigen verschleißfesten Gewebe wurden dabei sowohl auf Allgaier-Taumelsiebmaschinen als auch auf einem MSizer der Mogensen GmbH & Co. KG sowie außerdem auf einer Plansiebmaschine eines Drittherstellers eingesetzt. Folgende Maschenweiten wurden getestet: 6,3 mm; 4,5 mm; 2,5 mm; 2,0 mm; 1,5 mm; 0,71 mm; 0,63 mm.

Auch wenn noch nicht alle Ergebnisse der Feldtests vorliegen, da viele der genannten Gewebe noch intakt sind und noch laufen, so kann dennoch bereits jetzt geschlussfolgert werden, dass die Ergebnisse aus den Labor- und Technikumsversuchen durch die Feldversuche eindrucksvoll bestätigt wurden und die Tendenzen einer deutlichen Standzeitverlängerung eindeutig erkennbar sind.

An einem Beispiel, bei dem an einem Mogensen MSizer SL2068 das oberste Deck auf einer Hälfte mit einem unbehandelten Siebgewebe und die andere Hälfte mit einem neuen verschleißfesten Sieb ausgestattet wurde, soll der Vergleich dargestellt werden. Es wurde darauf geachtet, dass das Siebgut (vulkanischer Sand) gleichmäßig über die gesamte Breite der Siebmaschine aufgegeben wurde und folglich eine gleichmäßige Beanspruchung beider Siebseiten und damit der beiden zu vergleichenden Gewebe sichergestellt war. Die Aufgabemenge betrug ca. 60 t/h (2 x 30 t/h) im 24-Stunden- Dauerbetrieb.

Besonders zu erwähnen ist, dass das unbehandelte Gewebe aus federstahlhartem Draht 1.4310 bestand (MW = 6,3 mm; DS = 1,6 mm), während das verschleißfeste Allgaier-Sieb aus dem austenitischen Edelstahl 1.4301 (304) gefertigt wurde. Der Vergleich bedeutet also eine besondere Herausforderung für die neuen verschleißfesten Gewebe.

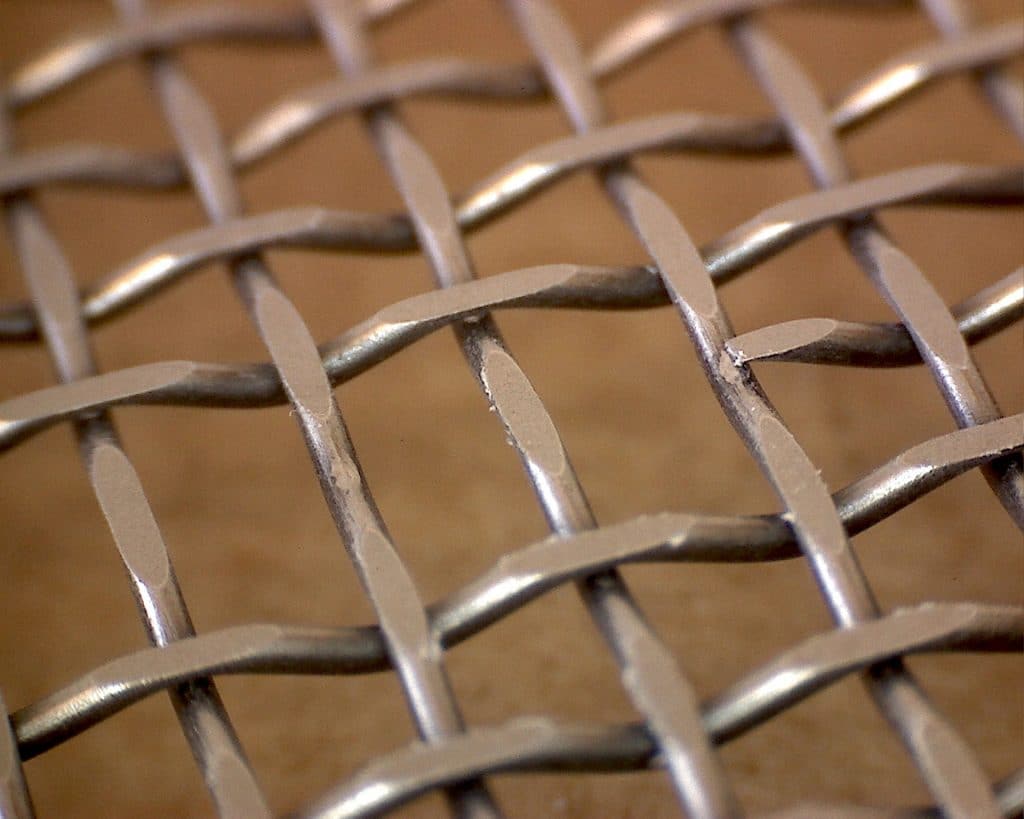

Bild 6 zeigt das Gewebe aus federstahlhartem Draht nach einer Betriebsdauer von 1250 h, dem Zeitpunkt des Versagens links an einer durchschnittlich belasteten Stelle des Siebdecks und rechts an der Stelle des Siebbruchs.

Das Verschleißmuster ist deutlich zu erkennen. Die Drähte des Gewebes werden durch die schleißende Wirkung des Siebgutes zunächst recht gleichmäßig abgeschliffen, bevorzugt an den Stellen, an denen die Drähte nicht durch den überdeckenden Draht „geschützt“ und damit dem schleißenden Material direkt ausgesetzt sind. Der Verschleiß schreitet so lange voran, bis die Drahtstärke zu gering ist und den Belastungen nicht mehr standhalten kann. Dann kommt es zum Bruch einzelner Drähte (Bild rechts).

Bild 7 zeigt dagegen das Verschleißbild des neuen verschleißfesten Siebgewebes an einer zu Bild 6

(linke Seite) vergleichbaren Stelle. Es sind erste kleinere Verschleißspuren zu erkennen, die bevorzugt an der dem Materialstrom zugewandten Seite (im Bild von oben) auftreten. Jedoch kann aus dem optischen Vergleich gemutmaßt werden, dass das Sieb noch viele weitere Stunden Dauerbetrieb verträgt und ebenfalls einen Lebensdauerfaktor im Vergleich zu dem hier federstahlharten Sieb von 2 bis 3 erreichen wird. Das noch intakte verschleißfeste Allgaier-Gewebe wird von einem sehr kooperationsbereiten Kunden weiter beobachtet und Allgaier von diesem Kunden zum Zeitpunkt des Siebbruches informiert.

Zusammenfassung und Schlussfolgerungen

Allgaier liefert verschleißfeste Siebgewebe aus austenitischen Edelstählen mit einer im Vergleich zu herkömmlichen Siebgewebe mehrfachen Lebensdauer. Die Gewebe kommen insbesondere in Anwendungen zur Siebung hochgradig schleißender Produkte zum Einsatz und können ab Drahtstärken von 80 μm hergestellt werden. Die neuen verschleißfesten Siebe führen durch Ihre lange Lebensdauer zu einer Reduzierung der Ausfallzeiten von Maschinen und Anlagen sowie zu einer Verringerung der Aufwände für Umbau-und Reparaturmaßnahmen sowie Nacharbeiten. Sie lösen die Probleme eventuell fehlender Verfügbarkeiten, langer Lieferzeiten oder hoher Preise von Siebgeweben bestimmter Maschenweiten aus z. B. federstahlharten Werkstoffen. Durch das neue Verfahren bleiben die Drahtstärken und Maschenweiten in ihren Abmessungen und somit die Trennqualität unbeeinflusst. Die neuen Gewebe können zusammen mit Neumaschinen von Allgaier sowie als Ersatzteile für ältere, schon länger in Betrieb befindliche Siebmaschinen geliefert werden. Auch eine Ausstattung von Sieben anderer Hersteller ist möglich. Dabei kann mit einer verlängerten Lebensdauer von Faktor 2-3 gerechnet werden.

Über

Die Allgaier-Group entwickelt mit ihrem Geschäftsbereich Allgaier Process Technology standardisierte und individuelle Lösungen für die Verfahrenstechnik, auch in der schüttgutverarbeitenden Industrie. Zur Allgaier Process Technology zählen die Kernmarken Allgaier, Mogensen, Gosag und Mozer. Präsent ist man weltweit in über 40 Ländern und liefert Systeme und Anlagen zum industriellen Waschen, Trocknen, Kühlen, Sieben und Sortieren von Schüttgütern aller Art. So werden, basierend auf der umfangreichen Erfahrung aus über 45.000 Versuchsreihen, weltweit aktuell mehr als 30.000 Kunden bedient.

Kontakt

- Allgaier Process Technology GmbH

-

Ulmer Straße 75

73066 Uhingen

Deutschland - +49 7161 301-175

- process-technology@allgaier-group.com

- www.allgaier-process-technology.com

Lesen Sie weitere Artikel über Allgaier auf Schüttgutmagazin.de