Effizienter Transport von Stuckgips

Knauf-Werk im Südharz mit gleichmäßigen Prozessen ohne unnötige Energieverluste

ARTIKEL AUS DER SCHÜTTGUT & Prozess 5/2023

Am Standort Rottleberode im Südharz verarbeitet Knauf heimischen Naturgips zu Gipsfaserplatten. Den Transport des gebrannten und fein gemahlenen Materials zwischen Gips- und Faserplattenwerk übernehmen AERZEN-Schraubenverdichter vom Typ Delta Screw. Die innovativen Aggregate liefern ihren Volumenstrom mit dem richtigen Druck direkt in das Fördersystem und garantieren gleichmäßige Prozesse ohne unnötige Energieverluste. Das Ergebnis: hohe Prozesssicherheit, Langlebigkeit und Energieeffizienz.

Gips ist sehr vielseitig und wird vor allem in der Baubranche eingesetzt – sei es als feuerhemmende oder wasserabweisende Gipskartonplatten, Putze, Fließestrich oder Gipsfaserplatten. Zur Herstellung der Gipsbaustoffe wird sowohl Naturgips als auch REA-Gips verwendet. REA-Gips fällt als Nebenprodukt in den Entschwefelungsanlagen von Braunkohlekraftwerken an und deckt einen Großteil des Gipsbedarfs. Mit der Energiewende und dem Abschalten von Kraftwerken ist die Gipsindustrie jedoch in Zukunft immer mehr auf Natursteinvorkommen angewiesen. Umso wichtiger ist es für führende Hersteller wie Knauf, sparsam mit den begrenzten Rohstoffen umzugehen.

Naturgips als Rohstoff

Als führender Anbieter von Baustoffen und Bausystemen stellt sich Knauf seiner Verantwortung für nachhaltiges, ressourcenschonendes Bauen, Modernisieren und Renovieren. Rund 33 Millionen Euro hat Knauf in den Standort Rottleberode im Südharz investiert – und 2017 ein modernes Faserplattenwerk in Betrieb genommen. Dort führt der Baustoffproduzent etwa den bei der Herstellung von Gipsfaserplatten entstehenden Kantenbruch genauso in den Materialfluss zurück wie die Stäube beim Schleifen der Oberflächen. „Jeder Krumen Gips ist für uns wichtig. Deshalb soll nichts mehr bei der Produktion entsorgt werden“, betont Werkleiter André Materlik. Sein Betrieb ist innerhalb der Knauf-Gruppe der einzige, der ausschließlich Naturgips aus den Steinbrüchen im Südharz verarbeitet. Branchenexperten vertreten angesichts des Ausstiegs aus der Braunkohle die These, dass nur die Unternehmen bestehen, die sich Abbauflächen langfristig erschließen und sichern. Zumal: Die Nachfrage nach Gips ist allein in Deutschland mit jährlich zehn Millionen Tonnen groß. In Rottleberode sind es nach Auskunft von Materlik jährlich etwa 450.000 Tonnen fertig verarbeitete Produkte, die dann mit täglich etwa 100 Lkw-Ladungen das Werk verlassen.

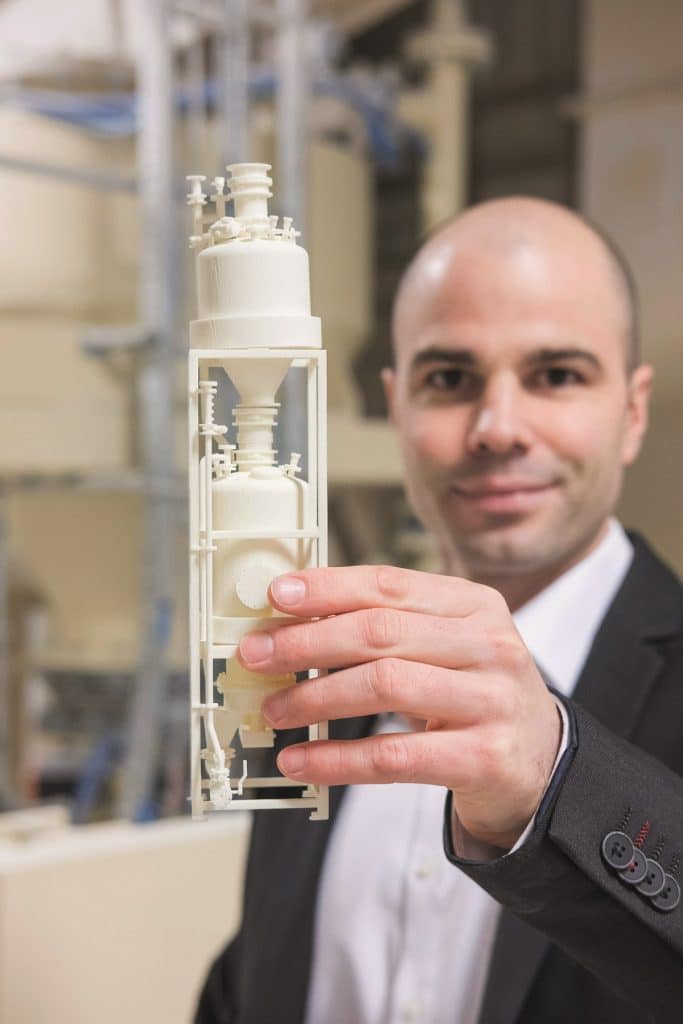

ISS-Vertriebsgeschäftsführer Robert Partzsch mit einem 3D-Print der projektierten Förderanlage und in der Produktion. Alle Bilder: AERZEN

Gleichmäßige Prozesse brauchen weniger Luft

Stuckgips, feine Zellulose aus Altpapier und Wasser: Das ist die Mischung, aus der Gipsfaserplatten hergestellt werden. Für die Versorgung der Mischer kommen Blasanlagen zum Einsatz, die die ISS Schüttguttechnik GmbH aus Wilnsdorf im Siegerland projektiert und baut. ISS hatte bereits vor dem Neubau des Faserplattenwerks bei Knauf einen guten Job gemacht und hierbei unter anderem die Probleme beim Fördern und Dosieren von Braunkohlestaub überzeugend in den Griff bekommen. Der Brennstoff entwickelt die nötige Hitze für das Kalzinieren der Rohsteine. Dabei verliert der Naturgips einen Großteil seines Kristallwassers. „Für gleichmäßige thermische Prozesse ist die konstante Förderung der Braunkohle ohne Druck- oder Volumenschwankungen unabdingbar“, erklärt der Werkleiter. Jede Abweichung von der Ideallinie sei spürbar: Bei der Produktqualität des Stuckgips, den Ablagerungen in der Kalziniermühle, den CO-Werten im Abgasstrom oder auch beim Energieverbrauch der Schraubenverdichter. „Gleichmäßige Prozesse brauchen weniger Luft“, weiß ISS-Vertriebsgeschäftsführer Robert Partzsch aus Erfahrung zu berichten.

Schraubenverdichter mit hohem Wirkungsgrad

Bei der Stuckgipsförderung legt ISS deshalb auch sein gesamtes Know-how in die Entwicklung einer Gesamtlösung, die in Rottleberode gemeinsam mit den Anlagenplanern der Knauf Engineering GmbH entstanden ist. Das Unternehmen unter dem Dach von Knauf hat von Iphofen aus den kompletten Neubau geplant und hierbei auch die Fördertechnik beauftragt. Dabei lagen die Hauptaugenmerke auf der Prozesssicherheit, der Langlebigkeit und der Energieeffizienz. „Für die Schraubenverdichter von AERZEN spricht der hohe Wirkungsgrad“, sagt Partzsch. Zudem empfiehlt sich die Reihe Delta Screw mit ihrem Druckbereich, der ideal für den Transport von Stuckgips geeignet sei.

Pneumatische Schüttgutförderung ohne Zwischenspeicherung

Hierbei ist zu wissen, dass nach Erfahrung des ISS-Geschäftsführers in der pneumatischen Förderung von Schüttgütern häufig zunächst Druckluft mit fünf bis sechs bar erzeugt wird, um damit einen Windkessel zu speisen. Dieser stellt dann den oftmals deutlich niedrigeren Förderdruck zur Verfügung. „Zwischenpufferungen haben immer Energieverluste zur Folge“, unterstreicht Thomas Koch, Leiter technische Mechanik im südharzer Knauf-Werk. Als Beleg für diese Aussage ist der Joule-Thomson-Effekt zu nennen. Jede Druckerhöhung um 100 Millibar zieht durch die erhöhte Reibung der Moleküle einen Temperaturanstieg in der komprimierten Luft von 10 Kelvin nach sich. Die Auswirkungen dieses physikalischen Zusammenhangs lassen sich begrenzen, wenn auf Windkessel – so wie bei Knauf – verzichtet wird. Da aber bei der pneumatischen Förderung der Anfall thermischer Energie aber nicht ganz zu verhindern ist, nutzt Knauf diese im Winter mit einer Rückgewinnung für Heizzwecke.

Fokus aus Effizienz und Zuverlässigkeit

Angesichts der Tatsache, dass es immer besser ist, Strom erst gar nicht zu verbrauchen, statt ihn später aufwändig als Wärme zurückzuführen, muss gerade in der energieintensiven Druckluft das Ziel lauten, Verdichter einzusetzen, die den geforderten Volumenstrom ohne Zwischenspeicherung mit exakt dem notwendigen Druck liefern. „AERZEN ist in dem Bereich von zwei bis 3,5 bar einfach führend“, merkt Partzsch an. „Warum soll ich sechs bar erzeugen, wenn ich nur drei brauche?“

Die Delta Screw Einheiten vom Typ VM21 liefern mit einer Motorleistung von 90 kW einen Volumenstrom von 1.200 Kubikmetern in der Stunde. Der Maximaldruck beträgt 3,5 bar. Die bei Knauf eingebaute Generation 5 der Delta Screw Baureihe sind von AERZEN als Universalmaschinen konzipiert – mit einem großen Augenmerk auf Effizienz. Entwickelt als flexibler Baukasten lassen sich die unterschiedliche Verdichtereinheiten mit Motoren variierender Leistung sowie dem umfangreichen Zubehörprogramm passend konfigurieren. Einstellmöglichkeiten des Riemenantriebs schaffen dabei beispielsweise die Grundlage, den Volumenstrom auch bei Festdrehzahlen passgenau einzustellen – dieses mit dem Ziel, energieintensiv erzeugte Überschüsse zu verhindern. Dieser Anspruch findet sich ebenfalls wieder im Verzicht auf Redundanz. Verdichter und Fördersystem arbeiten so verlässlich, dass auf gesonderte „Backup-Technik“ verzichtet werden kann. „Die Anlage ist ausgelegt für zwölf Tonnen Gips in der Stunde“, sagt Thomas Koch. Geht ein Aggregat vom Netz, sorgt eine temporär geschaltete Bypasslösung für Versorgungssicherheit. „Generell sieht unser Aufbau aber vor, dass ein Verdichter immer eine Anlage bedient.“

Alles im Einklang

Die im Zuge des Neubaus des Faserplattenwerks von Knauf im Südharz neu gebauten Blasanlagen zur pneumatischen Förderung von Stuckgips zeigt, woraus es heute bei dieser verlustreichen und damit teuren Energie ankommt: Effizienzsteigerung durch hohen Wirkungsgrad und optimale Auslegung auf den Betriebspunkt. Knauf verfolgt deshalb bei der Ausrüstung seiner Werke einen klaren Systemgedanken. „Es ist die Kombination aus naturwissenschaftlichen und technischen Kenntnissen, die die Lösung von ISS ausmacht. Hier ist alles im Einklang“, freut sich Werkleiter André Materlik.

Über AERZEN

Weltweit werden industrielle Anlagen unter Einsatz von AERZEN-Gebläsen und -Verdichtern mit gasförmigen Medien versorgt. In der innovativen AERZEN-Maschinentechnik stecken Erfahrungswerte aus über 150 Jahren Firmengeschichte. Das AERZEN-Produktportfolio umfasst Drehkolbenverdichter, Drehkolbengebläse, Turbogebläse und Schraubenverdichter und hält neben Standarderzeugnissen auch kundenindividuelle Sonderlösungen bereit. Mittels digitaler Services können die Effizienz, die Verfügbarkeit sowie die Produktivität nachhaltig und zukunftsorientiert gesteigert werden. Zusätzlich bietet der AERZEN After Sales Service die ganze Bandbreite an Service-Dienstleistungen an – vom Vollwartungsvertrag bis zu Reparaturen und Modernisierungen bestehender Anlagen.