Feuchte präzise analysiert

Alternative zur Bestimmung der Materialfeuchte in Sand, Kies, Beton und Flächen mit Radartechnologie

Aus der Schüttgut & Prozess 5/2024

Autor: Cornelius Jantschke, IMKO Micromodultechnik

Die Qualität und die Eigenschaften eines fertigen Betons hängen stark vom Wasser-Zement-Verhältnis ab. Zuschlagstoffe, die bereits Feuchtigkeit enthalten, tragen ihr eigenes Wasser bei, das in die Gesamtberechnung des Wasser-Zement-Verhältnisses einfließen muss. Wird die Feuchte nicht berücksichtigt, kann das Verhältnis zu hoch oder zu niedrig sein, was die Festigkeit und Haltbarkeit des Betons beeinträchtigt.

Um das jeweilige Rezept eines Betons einzuhalten ist es üblich, die Feuchte der gelieferten oder im Baggersee selbst geworbenen Zuschlagstoffe zu kennen, aus der Erfahrung hinsichtlich Wassergehalten zu schätzen oder diese zu beproben, um Produktqualitäten und Festigkeiten einzuhalten. Typischerweise wird bei einer Anlieferung des Materials der Wert auf dem Lieferschein übernommen oder eine Ofenprobe durchgeführt. Tageszeitliche Schwankungen können so nicht berücksichtigt werden, wie auch jahreszeitliche Schwankungen bei Außenlagerung im Fahrsilo. Bei derzeitigem Fachkräftemangel sind täglich mehrfach zu wiederholende Ofenproben kaum personell abbildbar und in Anbetracht eines attraktiven Arbeitsplatzes kurzum nicht erklärbar. Abhilfe kann eine Messung mit einer Handsonde bieten und die Messung schnell geht. Insbesondere dann, wenn Mittelwerte über den gesamten Lkw genommen werden sollen, ist es dann wichtig, nicht nur an der Oberfläche der Ladung zu messen, sondern auch tief im Schüttkörper selbst zu messen.

Mobile Feuchtemessung

Die Empfehlung für mobile Sandfeuchtemessung heißt SONO M2. Mit einer Teleskopverlängerung kann die kei förmige Sonde leicht in Schüttungen eindringen und sowohl an der Oberfläche als auch tief in der Schüttung zuverlässig messen. Eine Bluetooth Schnittstelle ermöglicht zudem die Speicherung des genauen Standorts bei der Messung – so werden Chargen und Lieferungen exakt dokumentiert. Differenzen zum Lieferschein können eindeutig zugeordnet werden.

Danach kommt es auf die Ausprägung und Bauart der jeweiligen Anlage und das gewünschte Produkt und seine Qualitätsansprüche an. Kleinere Standorte und auch Steinhersteller können gut mit dieser manuellen Eingangskontrolle arbeiten, die es ermöglicht, unbekannte Wassereinträge in die Rezepte zu identifizieren. Das ermöglicht große Farbstabilität und verbesserte Produktqualität durch weniger Fehlchargen aufgrund der Farbe.

Stationäre Messstellen

Beim Verbrauch großer Mengen Gesteinskörnung oder Recyclingmaterial kommt man mit einer Handmessung allerdings kaum noch zurecht. Dann machen sogenannte Prozesssonden oder Inline-Messstellen Sinn. Die Anordnung erfolgt möglichst nahe am Punkt des Verbrauchs der Aggregate z. B. unter den Siloklappen, auf Vibrorinnen, Förder- oder Dosierbändern – dort eben, wo das Material an der Sonde vorbeifließen kann, was am Ende im Prozess auch verbraucht wird. Die IMKO bietet dazu jede Form der Halterung von Sonden an, um die Sonden ideal zu positionieren.

Über die letzten 15 Jahre hat es sich bewährt, möglichst unter der Dosierklappe zu installieren und entsprechend dem verbrauchten Material Oberflächenqualitäten der Sonde zu wählen, um frühzeitigen Verschleiß auszuschließen. Hier gilt folgende Empfehlung: SONO Vario als Standardsonde bei Kalksandstein und vergleichsweise weichen Flusssanden oder SONO Vario Xtreme bei allen anderen schleißenden Zuschlagstoffen, wie gebrochene Gesteinskörnung. Falls sehr große Mengen in den Anlagen gefahren werden, empfiehlt sich ggf. sogar der Einsatz der SONO Vario Xtreme mit Hartmetallplatte.

Die 2 letzteren Sonden kennzeichnen sich durch einen Tauschkopf, der im Verschleißfall nur den Tausch des Kopfes, nicht der Sonde nötig machen. Über die gesamte Lebenszeit bleibt die Qualität der Messung hochexakt. Eine wiederkehrende Kalibrierung der Sonde ist nicht notwendig, da kein Messwertdrift über die Zeit auftritt. Dies wird möglich, da das Messfeld der Sonde längs über einen speziellen Wellenleiter aufgebaut wird. Die Länge dieser Sonden-Geometrie verändert sich über die Lebenszeit der Sonde nicht, daher bleibt das Raumvolumen des Messfelds gleich und damit auch die Genauigkeit der Messung. Das klingt kompliziert, ist es aber nicht.

Genauigkeit ist gefragt

Im entstehenden Messfeld wird alles vorliegende Wasser in der Gesteinskörnung gemessen. Wassermoleküle sind Dipole und werden in dem längs der Sonde entstehenden elektrischen

Feld ausgerichtet, was Energie verbraucht und dadurch messbar wird. Die Messung ist mit +/- 0,1 % Genauigkeit sehr gut. Die Trime-Radartechnik und die Kalibrierung auf alle Zuschlagstoffe hat IMKO in den letzten 40 Jahren perfektioniert. Sand, Kies und Split bis zu 32 mm sowie andere Aggregate wie Blähton und Recyclingmaterial messen die robusten Sensoren sehr zuverlässig. Die Kalibrie rungen der Zuschlagstoffe sind auf jeder Sonde hinterlegt und per externer Anzeige auswählbar. Einziger verbleibender Schritt bei der Inbetriebnahme ist ein initialer Offsetabgleich des Einbauorts bei der Messung im tatsächlichen Materialfluss. Eine turnusmäßige Nachkalibrierung ist über die gesamte Lebensspanne der Sonden nicht erforderlich.

Verschleiß minimieren

Wie schon erwähnt, sind speziell gehärtete Materialien verfügbar, die den vorzeitigen Verschleiß der Sonde verhindern. Jeder Betreiber kennt seine Anlage, kennt den Verschleiß an Klappen oder Führungsblechen. Im Gespräch findet man so schnell die richtige Sondenqualität, um lange störungsfrei messen zu können. Mit der Wahl der Option ölgehärteter Stahl oder Hartmetallplatte kann überdies die Standzeit entscheidend verlängert werden.

Die Sensoren sind mit allen gängigen Steuerungen kompatibel. Die Messwerte werden wahlweise über serielle Schnittstelle oder per Analogsignal (0–20 mA oder 4–20 mA) an die Steuerung übergeben. Mit derselben Technologie der Inlinesensoren misst IMKO auch in allen Mischern. Wenn prozessbedingt im Mischer aber keine homogene Mischung erzeugt werden kann, empfehlen wir die Bestimmung der Feuchtegehalts in den zugeführten, vorzugsweise feinen Gesteinskörnungen, da hier der größte Eintrag von Materialfeuchte in das Produkt zu erwarten ist. Damit können die erforderlichen Prozesszeiten eingehalten und eine gleichbleibende hohe Qualität gewährleistet werden. Sehr kurze Mischzeiten sind häufig bei der Herstellung von ransportbeton erforderlich – insbesondere dann, wenn die täglich produzierten Mengen sehr hoch sind. Dann erfolgt die vollständige Homogenisierung des Betons manchmal erst im Mischfahrzeug. Eine Messung im stationären Mischer ist dann nicht aussagekräftig.

Schnell und gründlich

Die hergestellte Produktqualität kann dann auf der Baustelle mit der Handmesssonde für Frischbeton bestimmt werden. Das Messverfahren ist wie bei allen anderen IMKO-Sonden das gleiche, allerdings ist die Sonde speziell für die Anwendung in Frischbeton entwickelt worden und gibt den Feuchtegehalt sowie W/Z Wert aus. Vor einigen Jahren erhielt die SONO WZ den BAUMA-Innovationspreis und hat sich inzwischen am Markt behauptet. Die Vorteile der Sonde liegen insbesondere in der Geschwindigkeit und dem Volumen der Messung. In 2 Minuten ist eine Eimerprobe von 12 L vermessen. Konventionelle thermische Verfahren messen kleinere Proben und benötigen ein Vielfaches der Zeit. So wird es möglich mit der Verwendung der SONO WZ, auf die zeitraubende Labortrocknung bis zur Gewichtskonstanz zu verzichten.

Fazit

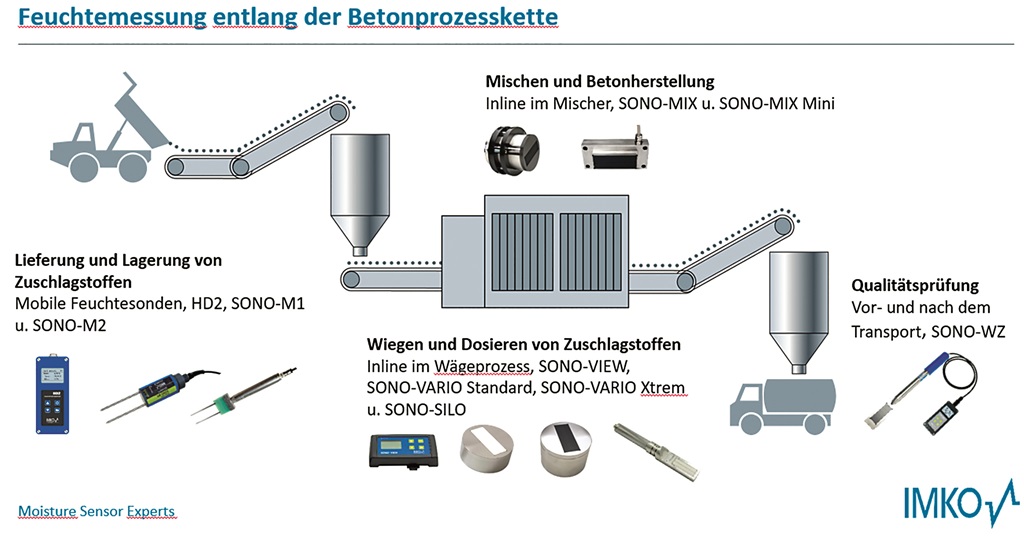

Mit den Sonden zur Eingangskontrolle am Wareneingang, den Inline-Sonden an den Dosierklappen, Mischersonden in allen Mischerformen sowie der Messung von Frischbetonfeuchte und W/Z Wert wird eine lückenlose Produktüberwachung und Dokumentation möglich. Das ermöglicht es, Produkte und Oberflächen in gleichbleibender Qualität herzustellen, auszuliefern, zu erhalten. So macht messen Spaß: „measure with pleasure“.

Über IMKO

Die IMKO GmbH ist führend in der Herstellung von Komponenten und Systemen für die Feuchtemessung in Materialien. Mit den SONO-Sonden präsentiert IMKO eine neue Generation von Feuchtesonden. Sie wurden insbesondere für die Bauindustrie, die Nahrungsmittelherstellung, sowie die Chemie- und Pharmaindustrie entwickelt, lassen

sich aber in weiteren wichtigen Industrien anwenden. Ihr Geheimnis: der Einsatz modernster TRIME®-Radartechnologie.

Kontakt

- IMKO Micromodultechnik GmbH

-

Am Reutgraben 2

76275 Ettlingen

Deutschland - +49 (0)7243 5921-23

- info@imko.de

- www.imko.de