Flexibel und Staubarm

Spiralförderer, wie funktioniert das?

ARTIKEL AUS DER SCHÜTTGUT & Prozess 2/2023

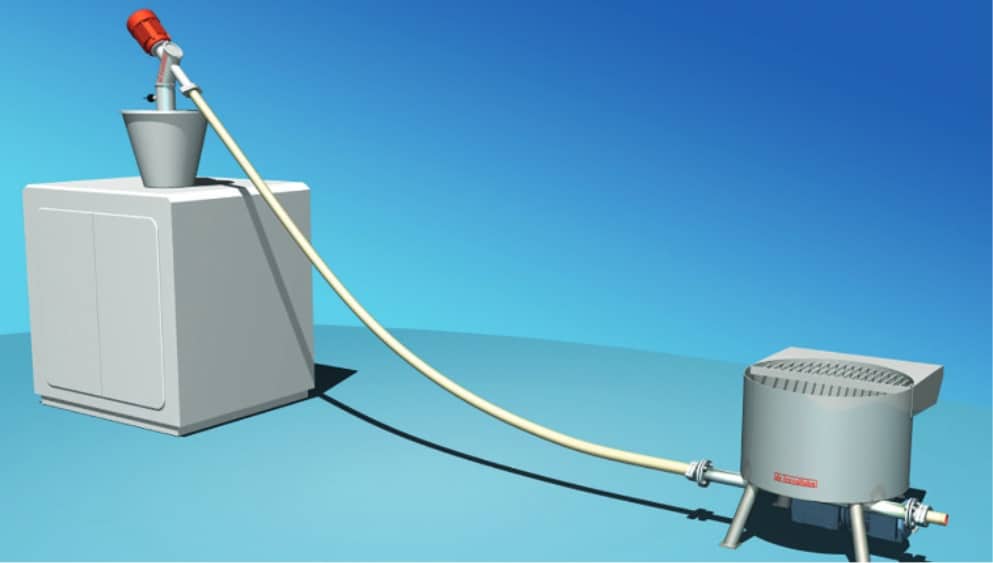

Bereits in den 1950er-Jahren entwickelte der südfranzösische Müller André Taupin ein Fördergerät, welches auf dem Prinzip der seelenlosen, drehenden Spirale beruhte und das er im

Jahr 1959 zum Patent anmeldete. Sein Ziel war es, mit diesem Gerät Weizen und Mehl in Mühlen- und Bäckereibetrieben zu transportieren. Im Jahr 1961 tat er sich mit der Unternehmerfamilie

Rastoin zusammen, die zur Vermarktung seiner Idee die Marke transitube (durch das Rohr) gründete. Fortan wurde die Idee der Spiralförderung weiterentwickelt und für die unterschiedlichsten Einsatzzwecke und Industriebereiche angepasst.

Zunächst kam dieser Förderer im Bereich der Getreideförderung zum Einsatz. Mit Luftmotoren ausgestattet, konnte er von Lkw mitgeführt und mittels eines bordeigenen Kompressors betrieben werden. Auch zur Be- und Entladung von Schiffen kam der Spiralförderer zum Einsatz. Bis heute gibt es noch das Erstmodell der Serie. Schnell zeigte sich, dass mit dieser Technik auch pulverförmige Materialien bestens bewegt werden können. Durch seine geschlossene Bauform und das rein mechanische Funktionsprinzip können auch diese Schüttgüter sehr staubarm gefördert werden. Am generellen Funktionsprinzip und Aufbau hat sich auch nach 60 Jahren wenig verändert. Eine Drahtspirale wird in einem Förderrohr in eine Drehbewegung versetzt und transportiert so das Produkt durch das Rohr. Allerdings gibt es hierbei zwei generelle Herangehensweisen.

So funktioniert es

Als Beispiel sei hier das System des Containerhandlings aufgeführt. Die Grundidee dieses Systems ist das Gravity feeding System. Die Vorteile hierbei sind u. a. Hygiene, hohe Flexibilität und Kostenoptimierung, da das System, wenn nötig, modular erweiterbar ist.

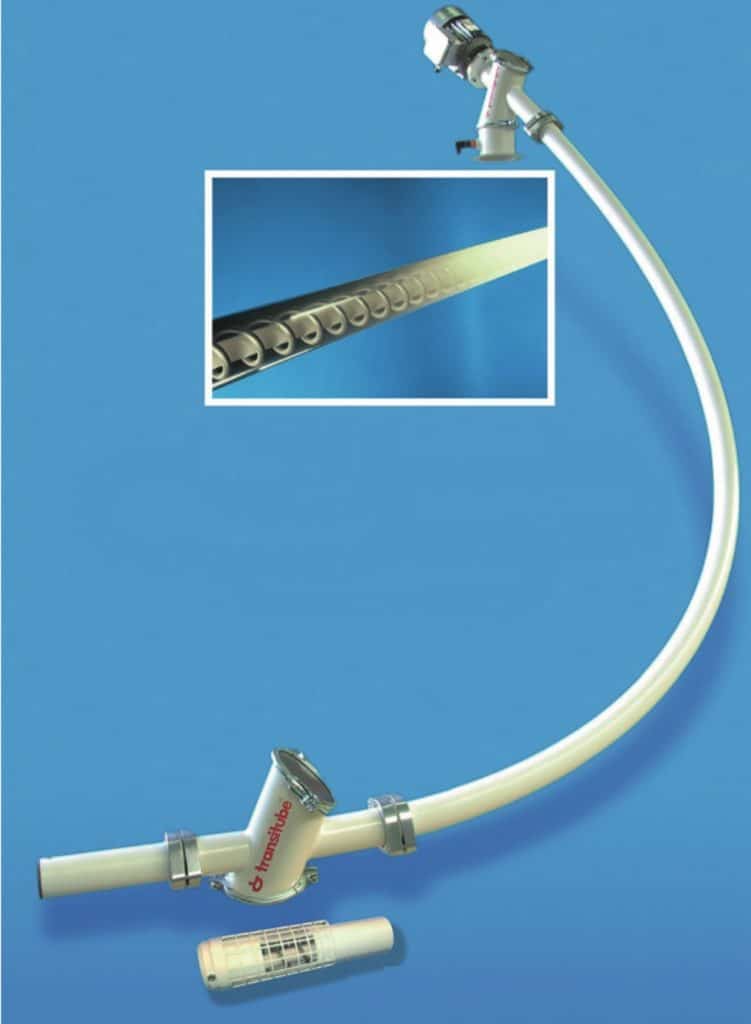

Das von transitube entwickelte Prinzip beruht auf einem schnellen Antrieb der Spirale mit bis zu 1.400 rpm. Hierbei wird das Schüttgut, anders als bei langsam laufenden Schnecken, durch das Rohr gewirbelt. Einzelne Partikel werden von der Spirale angestoßen und fliegen frei durch das Rohr. Es entsteht eine Art Flugförderung, welche aber nicht von einem Luftstrom, sondern rein mechanisch erzeugt wird. Zusätzlich bewirken die Zentrifugalkräfte, dass sich im Förderrohr ein Materialring bildet, in dem die Förderspirale zentriert wird. Und auch hier spielt das Hochdrehzahlprinzip eine entscheidende Rolle. Durch die Zentrierung der Spirale in der Mitte des Förderrohres findet kein Materialkontakt mit dem Förderrohr statt. Der besondere Vorteil gegenüber starren Förderschnecken liegt darin, dass durch die Verwendung von flexiblen Rohren der Förderer auch um Kurven und Hindernisse betrieben werden kann.

Der Antrieb

Der Antrieb der Förderspiralen erfolgt über Antriebsmotoren, welche sich nach gewünschter Förderleistung und Konstruktion bestimmen. Die größten verwendeten Motoren liegen in der Leistungsklasse bis 2,2 kW bei einer Durchsatzleistung bis 8 m³/Std. Diese Förderleistung kann bei Geräten mit einem Außendurchmesser von 90 mm erreicht werden. Kleinere Gerätetypen kommen meist mit Motoren um die 1,1 kW Anschlussleistung aus.

Solch kleine Anschlussleistung spricht für eine schonende Materialförderung. Die physikalischen Gesetze gebieten, dass immer nur so viel Kraft auf das Fördermedium wirken kann, wie auch zugeführt wird. Im Bereich des Transports von Cerealien und Nüssen in der Lebensmittelindustrie werden gerne Spiralfördersysteme wegen ihrer materialschonenden Förderung eingesetzt. Zahlreiche Einsätze zum Transport von Erd- und Haselnüssen haben gezeigt, dass mit schnelldrehenden Spiralförderern sehr geringe Bruchraten erreicht werden.

Die geringen Anschlussleistungen wirken sich zudem positiv beim Energieverbrauch und somit auch den Betriebskosten aus. Bei starren Schnecken, die das Material über die Massenträgheit befördern und durch ein Rohr schieben oder ziehen, kommen erheblich größere und kostenintensivere Antriebsleistungen und Drehmomente zum Einsatz.

Langsam geht's auch

Da in einem Spiralförderer alle aufzuwendende Kraft über den Spiraldraht transportiert werden muss, sind bei langsam drehenden Modellen die Drahtdurchmesser größer zu wählen. Ein großer Drahtquerschnitt verfügt jedoch über eine eingeschränkte Biegewechselhäufigkeit. Wird eine Förderspirale zur gleichzeitigen Dosierung verwendet, kann eine solche Auslegung durchaus sinnvoll sein. Im Drehzahlbereich von 0 – 400 rpm stellt sich die Zunahme der Durchsatzleistung nämlich sehr linear dar. Oberhalb dieser Drehzahl kommt es, je nach verwendetem Produkt, im Bereich bis 700 rpm zum Einsetzen der Verwirbelung, wodurch die Durchsatzleistung sprunghaft ansteigt. Dies kann eine Zunahme bis zur 8-fachen Leistung bedeuten, weshalb mit einem Spiralförderer auch bei kleinen Rohrdurchmessern große Durchsatzleistungen möglich sind. In diesem Drehzahlbereich ist eine Dosierauslegung jedoch kaum ratsam.

Die schnelle Variante

Eine langsame Spiralendrehzahl eignet sich kaum für ein stark fluidisierendes Produkt oder lange steigende Förderstrecken. Mit solchen Eckdaten kommt die schnelle Variante erheblich besser zurecht. Theoretisch wäre selbst die senkrechte Förderung von z. B. einem PVC-DryBlend-Pulver über eine lange Strecke bei hoher Drehzahl möglich.

Die Förderstrecke

Welche Förderstrecken sind machbar? Generell spielen bei dieser Frage viele Faktoren eine Rolle und sie ist daher nicht leicht zu beantworten. Die speziell gehärteten Förderspiralen von transitube® werden mit einer maximalen Fertigungslänge von 25 Metern produziert. Über eine Kaskadierung wurden aber auch bereits Gesamtlängen von 250 Meter Förderweg umgesetzt. Hinderlich bei einer langen steigenden Strecke könnte auch ein entstehender Materialrückfluss sein. Eine Drahtspirale verfügt über ein sogenanntes Spiralauge, also einer Öffnung in der Mitte der Wicklung. Auf stark steigenden Förderstrecken kommt es beim Abschalten der Förderung zu einem Materialrückfluss in diesem Auge.

Wird der Rückfluss zu groß, kann sich im unteren Bereich der Förderung ein Materialpfropfen bilden, welcher ein Wiederanlaufen der Förderung erschwert. Um dies zu verhindern, wurde von transitube im Jahr 1962 die Innenseele erfunden und ebenfalls zum Patent angemeldet. Durch dieses Innenrohr wird das Spiralenauge so weit wie möglich verschlossen und der Materialrückfluss eingedämmt.

Was geht

Eine mechanische Fördereinheit kann nur das Material transportieren, welches ihr auch aus freien Stücken zufließt. Schwerfließende oder brückenbildende Materialien müssen der Spirale entsprechend zugeführt werden. Zu diesem Zweck wurde eine speziell auf die Bedürfnisse einer Spirale abgestimmte Aufgabeeinheit entwickelt, ein Flachbodenbehälter mit Austragsrührwerk, welcher das Schüttgut dem Spiralförderer in aufgelockerter Form unverdichtet zufließen lässt. Die engen Toleranzen der Geräteserie ZFP machen selbst den Transport von schwierigsten Materialien möglich.

Selbstverständlich machen solch schwierige Schüttgüter auch weitere Innovationen notwendig. Klebende Medien verlangen nach anderen Kriterien, wie beispielsweise freifließende Granulate. Für eine transitube, wie sie von vielen Fachleuten oft genannt wird, sind daher verschiedene Spiralprofile erhältlich. Neben dem runden Standardprofil, welches als „Universalprofil“ betrachtet werden kann, ist das Flachprofil eher für pulverförmige Güter gedacht. Und zusätzlich gibt es auch noch das etwas scharfkantige Carreeprofil für anhaftende Medien wie Kreide (CaCo³). Diese Profilform sorgt für eine kontinuierliche Abstreifung sich festsetzender Materialien und wirkt einer Blockade entgegen.

Die Leistungsgrenzen

Allerdings ist ein Spiralförderer aufgrund des kleineren Rohrdurchmessers in seiner Transportmöglichkeit von grobem Schüttgut beschränkt. Ab einer Partikelgröße von ca. 10 mm muss die Auslegung einer Förderlinie mit besonderer Sorgfalt erfolgen. Förderlänge und Geschwindigkeit müssen auf die besonderen Anforderungen abgestimmt werden. Es versteht sich von selbst, dass ein zu grobes Schüttgut nicht mehr mit Hochdrehzahl gefördert werden kann. Eine produktbezogene Auslegung ist bei einem Spiralförderer unerlässlich.

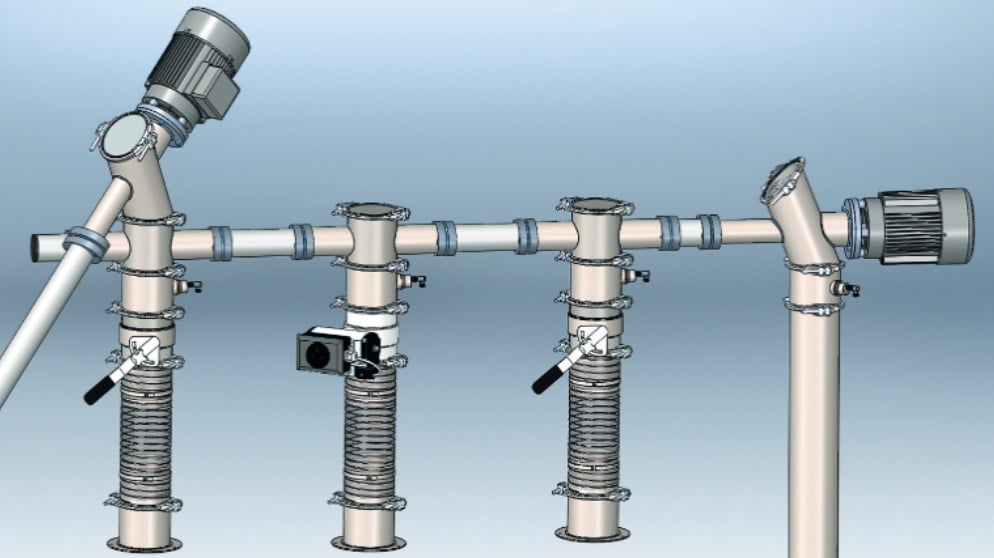

In der langen Firmengeschichte von transitube wurden Projekte realisiert, die für die vielfältige Verwendbarkeit eines Spiralförderers sprechen. Mit entsprechenden Zwischenausläufen ausgerüstet eignen sich Förderlinien dazu, mehrere Maschinentrichter mit nur einem System zu versorgen. Der besondere Mischeffekt, den eine schnelldrehende Spirale zusätzlich mit sich bringt, macht eine

Mehrstellenbeschickung mit Spirale prädestiniert für Produkte, welche zur Entmischung neigen. Besonders beim Transport von pulvrigen Vormischungen wie Gewürzmischungen auf Abpackmaschinen oder PVC-DryBlend auf Extrusionslinien werden solche Auslegungen oft eingesetzt.

Über transitube

Die Firma transitube begann ihre Tätigkeit 1961 mit der Entwicklung und Industrialisierung der flexiblen Spirale. Diese erste „biegsame Förderschnecke“, die für die Beschickung von Mehl- oder Getreidesilos bestimmt war, überzeugte die Branche schnell durch ihre Einfachheit und Effizienz. Der Vertrieb dehnte sich schnell auf die gesamte Lebensmittelindustrie aus, gefolgt von der Kunststoffindustrie und der chemischen Industrie mit ihren noch anspruchsvolleren Vorschriften. Die Einführung neuer Inovationen, wie z. B. eines PulverDosiersystems zur Beschickung von 3D-Druckern nach dem SLS-Verfahren, halten die Spiralförderertechnik, auch nach mehr als 60 Jahren, immer auf einem aktuellen Stand.

Kontakt

- transitube – tim plast Anlagenbau GmbH

-

Eichsfelder Straße 3

40595 Düsseldorf

Deutschland - +49 (0)211 97098-0

- info@timplast.de

- www.timplast.de