Partikel-Bruchsimulation von industriellen Zerkleinerungsprozessen

Autor: Lucas Kostetzer, Berechnungsingenieur bei CADFEM

Schön klein – wie berechnet

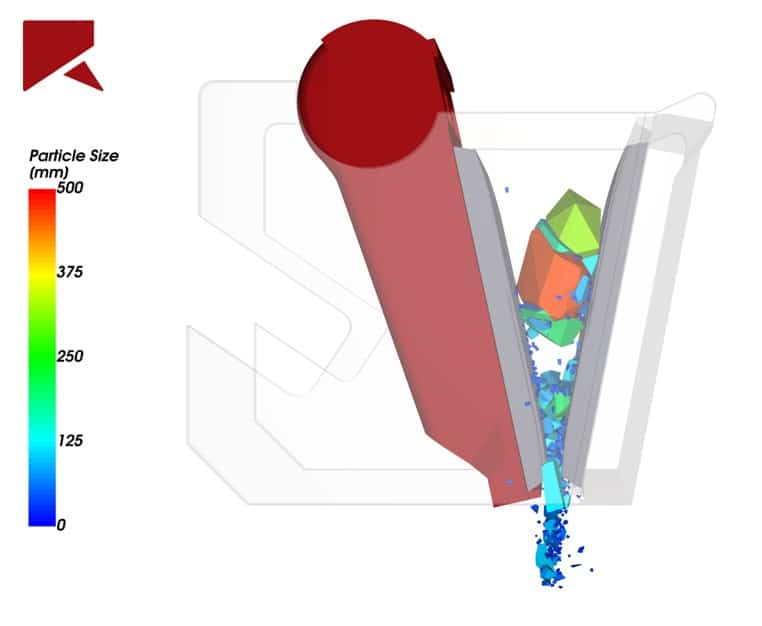

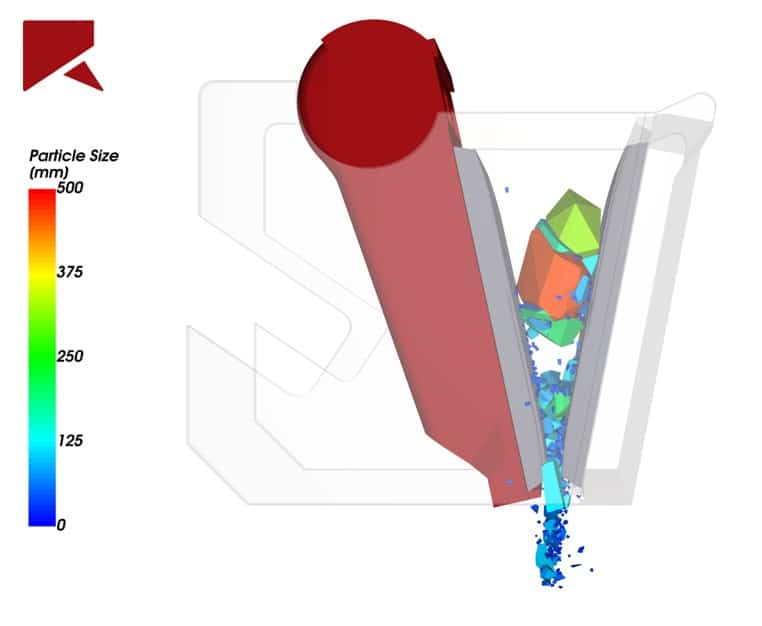

Partikelsimulation auf Basis der DEM (Diskrete Elemente Methode) wird in immer mehr Anwendungsbereichen eingesetzt. Dazu gehören unter anderem die Konsumgüterindustrie, Landwirtschaft, Lebensmittelherstellung, Pharma- und Bio-Tech-Industrie, Bergbau und Mineraliengewinnung. Dabei stehen neben Fördern, Mischen und Trocknen vermehrt auch Zerkleinerungsprozesse durch Bruchsimulationen im Fokus des Interesses.

Die Partikelsimulation mit der Software Ansys Rocky ermöglicht es, mit physikbasierten Berechnungen das Prozessverständnis zu erhöhen, sodass Maschinen und Anlagen nicht mehr nur als Black-Box gesehen werden. Das nutzt sowohl den Anlagenherstellern als auch den Betreibern, da der Material-, Energie- und Zeitaufwand besser kalkuliert und optimiert werden kann. Ziel ist es oft, die Effizienz und Zuverlässigkeit der Zerkleinerungsprozess zu erhöhen und gleichzeitig den Verschleiß zu minimieren. So lässt sich mit wenig Energieaufwand der gewünschte Zerkleinerungsgrad schnell und zuverlässig erreichen.

Herausforderungen in der mechanischen Verfahrenstechnik

Industrielle Anlagen sind üblicherweise aus unterschiedlichen Gründen in geschlossener Bauweise konzipiert und gefertigt. Mühlen, Kessel und Rohre besitzen nur in den seltensten Fällen Fenster zur Beobachtung und Analyse des Verhaltens der dort drin enthaltenen Materialien. Aber auch wenn entsprechende Anlagen offen gestaltet sein würden, wären nur offensichtliche Größen wie der Massenfluss erkennbar und das häufig nur als qualitative Abschätzung. Für die Erfassung von quantitativen Größen ist aufwendiges Mess-Equipment notwendig. Außerdem sind Einblicke, die unter die Oberfläche gehen – zum Beispiel um die mechanische Belastung des Materials von einzelnen Maschinenteilen zu untersuchen – auch mit traditionellem Mess-Equipment kaum möglich.

Werden Prozesse als Black-Boxes betrachtet, dann werden nur drei Komponenten betrachtet:

– die Eingabeparameter (das einzufüllende Material, die Anlagenausführung, der Befüllprozess),

– der Zerkleinerungsprozess (in der Black-Box),

– die Ausgabeparameter (Durchsatz, Produkt-Feinheit, Leistungsaufnahme, Verschleiß).

Die beim Anlagenbetreiber (und auch beim Hersteller) vorhandene Informationen über Zusammenhänge im Umfeld des Zerkleinerungsprozesses basieren meist auf Experimenten, auf den bisherigen Erfahrungswerten und darauf basierenden weiteren Annahmen.

Die physikbasierte Simulation für Partikelströmung und Materialbruch dient zur schnellen Überprüfung von Designvarianten bezüglich Zerkleinerungsgrad, Durchsatz und Energieeffizienz. Zusätzlich lässt sich die mechanische Belastung der Maschinenstruktur analysieren. Mit Simulationen lassen sich in der Verfahrenstechnik Wirkzusammenhänge klarer erkennen und verschiedene Auslegungen von Maschinen vergleichend testen, um so die Prototypenkosten und Mannstunden für aufwendige Experimente zu reduzieren.

Detailliertes Prozessverständnis erlangen

Damit können Anlagenhersteller und -betreiber ein detailliertes Prozessverständnis erlangen und somit die Zerkleinerungsvorgänge zielgerichtet optimieren. Beispielsweise indem sie die jeweils sinnvollsten Betriebspunkte mit entsprechenden Drehzahlen, kurzen Bearbeitungszeiten oder geringen Leistungsaufnahmen wählen können. Letztendlich führt das zu kürzeren Entwicklungs- und Bearbeitungszeiten und zusätzlich zur Einsparung von Material, Energie und anderen Investitionen.

Die Bruchmodellierung basiert auf zwei grundlegenden Kriterien, die mit ihren Gesetzmäßigkeiten in Rocky integriert sind:

– der Wahrscheinlichkeit des Brechens (statistisches Modell zur Korrelation der Belastungsenergie mit der Bruch-

wahrscheinlichkeit eines Partikels),

– Verteilung der Fragmentgrößen (nur zwei Teile oder sehr viele Teile abhängig von der Belastungsenergie).

Dabei werden experimentelle Einzelkornmessungen und die Modellkalibrierung als Bindeglieder zwischen dem Materialverhalten und der Vorhersage des Bruchprozesses verwendet. Die DEM ermöglicht es, den Materialfluss und die in den Partikeln auftretenden Kräfte mit dem Bruchmodell zu koppeln.

Vergleich von Experiment und Simulation

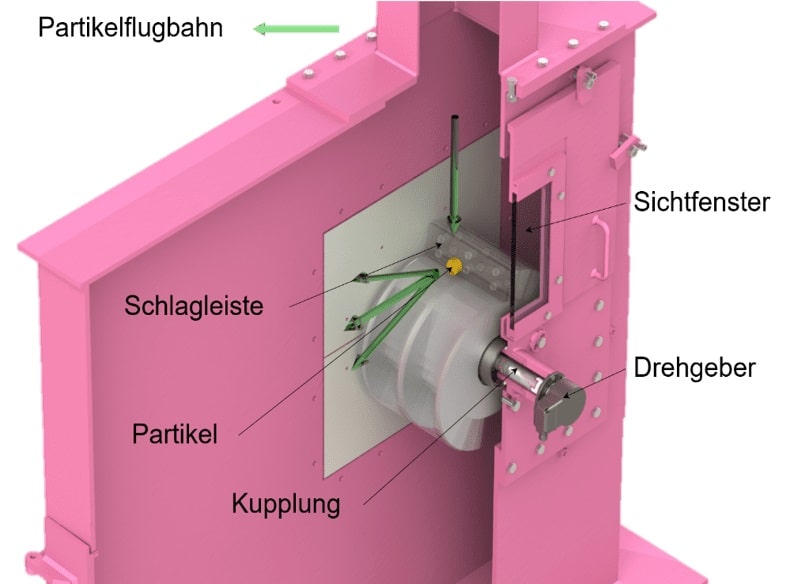

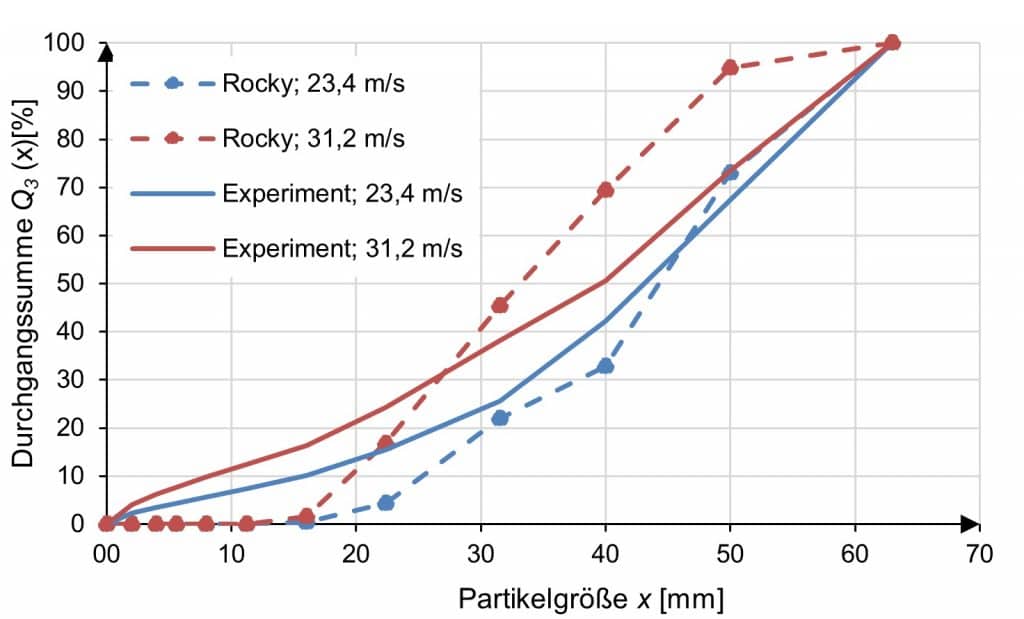

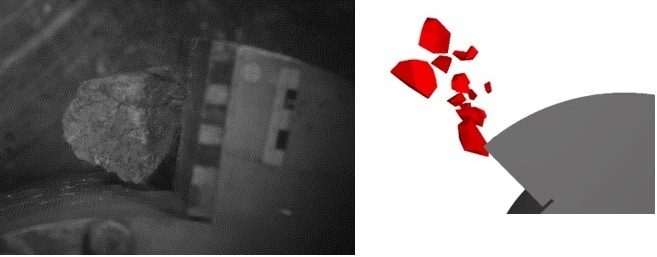

Beispielsweise wurden an der TU Bergakademie Freiberg mit Unterstützung von CADFEM Simulationen und Versuche mit einem Prallbrecher durchgeführt. Dabei treffen einzelne Feldgesteine mit einer definierten Beschleunigung auf den Rotor und werden dadurch zerkleinert. In diesem Zusammenhang erfolgte im Rahmen einer Bachelorarbeit die Untersuchung einer Pilotanlage, mit der eine im industriellen Einsatz befindliche Anlage zur Granitzerkleinerung nachgebildet wurde. Gemeinsam mit dem Unternehmen Takraf wurde dazu ein Simulationsmodell für Rocky entwickelt. Ein Point-Load-Test diente zur Festlegung der Modellparameter (Takraf Breakage Model), um das Simulationsmodell in Rocky zu kalibrieren.

Während der Untersuchungen wurde der Rotor-Energieverlust für vier unterschiedliche Rotorgeschwindigkeiten von 23 bis 31 Meter pro Sekunde gemessen. Dieser ergab sich durch die Energie, die für die Zerkleinerung des Gesteins erforderlich ist, und das sowohl bei mittigem als auch bei seitlichem Aufprall. Die Ergebnisse von Experiment und Simulation stimmten in großen Bereichen überein (siehe Bilder 1 bis 3). Klar ersichtlich war: Umso höher die Rotorgeschwindigkeit, umso höher war die abgegebene Energie, bei mittigem Auftreffen war sie höher als bei seitlichem. Wurde das Gestein mit hoher Geschwindigkeit mittig getroffen, erzeugte dies den feineren Bruch.

Erfahrungen von Sandvik bei Einsatz von Rocky

Herausforderung

Entwicklung einer robusten, effizienten Ausrüstung für die Gesteinsverarbeitung, die weniger Strom verbraucht, sowie die Verringerung der Abhängigkeit des Unternehmens von physischen Tests.

Rolle der Simulation

Das Ingenieurteam führte Testfälle durch, um sicherzustellen, dass die Rocky-DEM-Software die Probleme, die bei den Forschungs- und Entwicklungsarbeiten des Unternehmens auftraten, präzise lösen konnte.

Kundennutzen

Durch den Einsatz von Ansys Rocky kann Sandvik seine Abhängigkeit von physikalischen Tests verringern und so schnell innovative, energieeffiziente Lösungen entwickeln, die von den Kunden nachgefragt werden.

„Die Aufnahme von Ansys Rocky in unser Portfolio erlaubt es uns, ein bisschen mutiger zu sein, wenn es um Designkonzepte geht. So können wir nun viel mehr Ideen virtuell testen, um diejenige zu finden, die am besten funktioniert. Ein zusätzlicher Vorteil ist, dass das Simulationswissen darüber, wie das Zusammenspiel von Produkt und System funktioniert, in einer digitalen Bibliothek gespeichert wird. Diese ist eine wichtige Grundlage für neue Ideen und bessere Produkte.“

Mattias Olsson, R&D Manager Sandvik

Direkte und indirekte Vorteile sind erheblich

Zusammenfassend kann festgestellt werden, dass durch den Einsatz der Bruchsimulation mit Rocky der Partikelbruch basierend auf physikalischen Modellen vorhergesagt werden kann. Somit lassen sich die Vorgänge in Zerkleinerungsmaschinen und bei ähnlichen Prozessen analysieren. Einerseits dient dieses Vorgehen zur effizienten Auslegung von Maschinen in der Konstruktionsphase. Andererseits lassen sich entsprechende Zerkleinerungsprozesse in bestehenden Anlagen optimieren. Außerdem können durch die Erstellung und Verwendung von Digitalen Zwillingen unterschiedliche Prozess-Szenarien vergleichend betrachtet und bewertet werden.

Zusätzlich sind natürlich auch die allgemeinen Vorteile durch den Einsatz von Simulationslösungen nutzbar. Dazu gehören eine risikoarme Prozessentwicklung und Verbesserung durch virtuelle Tests, um so Prototypen und Experimente minimieren zu können. Bei den virtuellen Tests von bestehenden Maschinen mit veränderten Betriebsparametern entsteht ein nicht unerheblicher Zusatznutzen dadurch, dass die produktiven Prozesse problemlos und ohne Einschränkungen weiterlaufen können. Insgesamt sind die so erreichbaren Kostenreduzierungen durch Prozessoptimierungen und damit einer erheblichen Steigerung beim Auslastungsgrads des Maschinenparks nicht zu unterschätzen.

Über Cadfem

Die CADFEM Germany GmbH ist ein Ansys Elite Channel Partner. Mit über 180 Mitarbeitern an sechs Standorten in Deutschland vertreiben wir Produkte von Ansys, dem weltweit größten unabhängigen Entwickler von Simulationssoftware. Heute beschäftigen wir in Deutschland mehr als 130 Ansys-Spezialisten.

Kontakt

- Cadfem GmbH

-

Am Schammacher Feld 37

85567 Gafing b. München

Deutschland - +49-(0)8092-7005-0

- info@cadfem.de

- www.cadfen.de