Partikeldetektion zur Siebbrucherkennung

In vielen industriellen Prozessen spielen bei Schüttgütern Kontrollsiebungen und Fraktionierung eine immer größere Rolle. Dabei sind Siebe und deren Zuverlässigkeit qualitäts- und kostenentscheidend. In kontinuierlichen Prozessen verursachen Siebbrüche und damit verbundene Produktionsstillstände immer wieder hohe Kosten.

Im Falle eines Siebbruches müssen große Mengen an Siebgut entweder vernichtet, nochmals gesiebt oder das Produkt sogar zurückgerufen werden.

Nicht zu vergessen ist hier auch der Schaden, der für den Endkunden entsteht.

In der Schüttgutindustrie wird deshalb seit langem nach geeigneten und bezahlbaren Lösungen zur Erkennung von Störungen im Siebprozess oder Störungen durch Beschädigung eingesetzter Siebe gesucht. Eine ideale Lösung zur Siebbruchüberwachung gab es bisher nicht.

Siebmaschinen und Mahlanlagen werden in industriellen Produktionen, die großes Material zu kleinem Material verarbeiten und diese Materialien separieren müssen, genutzt. Ein Stillstand solcher Anlagen ist immer mit einem hohen Zeitaufwand verbunden.

Stillstand vermeiden

Um ein Stillstand der Anlage und die damit verbundenen hohen Kosten zu vermeiden, gibt es unterschiedliche Methoden:

– Die Materialströme können in regelmäßigen Abständen aufwendig auf Korngrößen untersucht werden. So eine Analyse von Materialproben aus dem Materialstrom ist sehr zeitaufwendig und spiegelt nur eine Momentaufnahme der Korngrößenverteilung wider. Dadurch kann es passieren, dass zu große Partikel im Materialfluss erst viel zu spät erkannt werden.

Siebeinsätze werden in regelmäßigen Abständen ausgetauscht und gewartet, auch wenn diese noch keinen Defekt aufweisen. Durch das regelmäßige Austauschen von Siebeinsätzen wird zwar sichergestellt, dass sich beispielsweise ein Sieb in einem gutem Zustand befindet, eine Sicherheit gegen Siebrisse und das damit verbundene Vorkommen von zu großen Partikeln, ist damit aber nicht gewährleistet.

envea™ – SWR engineering, Spezialist für Schüttgutmessungen von Pulver, Staub und Granulat, hat hierfür die Siebbruchdetektion Paddy entwickelt. Der Paddy ist ein Partikelsensor, der in der Lage ist online ein Korngrößenspektrum zu überwachen. Im Falle von vermehrt auftretenden groben Partikeln im Gutstrom gibt der Paddy zuverlässig eine Alarmierung aus. Dies geschieht über einen Relaiskontakt oder über das Überschreiten einer Alarmschwelle am Analogausgang. Der Paddy arbeitet mit neuester Mikrowellentechnologie in Kombination mit einer patentierten Messsignalauswertung. Das Verfahren kann immer dann angewendet werden, wenn Feststoffe in metallischen Rohrleitungen – pneumatisch oder im Freifall – transportiert werden.

Mit einer Frequenz von 24,125 GHz werden von den Sensoren Mikrowellen in den Produktstrom eingekoppelt. Diese Mikrowellen werden von den einzelnen Partikeln zurückgestreut. Dieser Streueffekt tritt sowohl bei Partikeln auf, die deutlich kleiner sind als die Wellenlänge der ausgesandten Mikrowelle (Rayleigh-Streuung), genau wie bei Partikeln, deren Korngröße im Wellenlängenbereich der Mikrowelle liegt (Mie-Streuung).

Das rückgestreute Mikrowellensignal enthält in seinem Frequenzspektrum die Information über die Geschwindigkeit der Partikel. Eine größere Geschwindigkeit ist ein eindeutiges Indiz für gröberes Korn und umgekehrt. Die Veränderung in der Partikelgeschwindigkeit weist unmittelbar auf das Vorhandensein größerer Partikel im Materialstrom hin.

Erfolgreiche Messung

Für eine erfolgreiche Messung wird eine Freifallstruktur von ca. 500 mm benötigt. In diesem Freifall müssen zwingend zwei Leitbleche eingeschweißt werden, um eine gleichmäßige Geschwindigkeit des Materialstroms zu erzielen. Auf diese Art und Weise ist es möglich, mit dem Paddy-Sensor einen Korngrößenunterschied von ca. 20 % festzustellen. Die zuverlässige Detektion der unterschiedlichen Partikelgrößen ist abhängig von der Applikation und den Materialeigenschaften. Ebenso ist die minimale noch detektierbare Korngröße applikations- und materialabhängig. Generell gilt, solange das Material fließfähig und die Umgebung störungsfrei ist, detektiert das Paddy-Messsystem zuverlässig Korngrößenunterschiede ab ca. 20 %. Die maximale messbare Partikelgröße beträgt 10 mm.

Das Messsystem Paddy ist KEIN Korngrößenanalysegerät. Die Sensorik detektiert nach erfolgreicher Kalibrierung lediglich Abweichungen von der kalibrierten Korngröße.

Der Einsatz der Messung im StaubEx-20-Bereich sowie für die GasEx-1-Zone erweitert die möglichen Anwendungsgebiete.

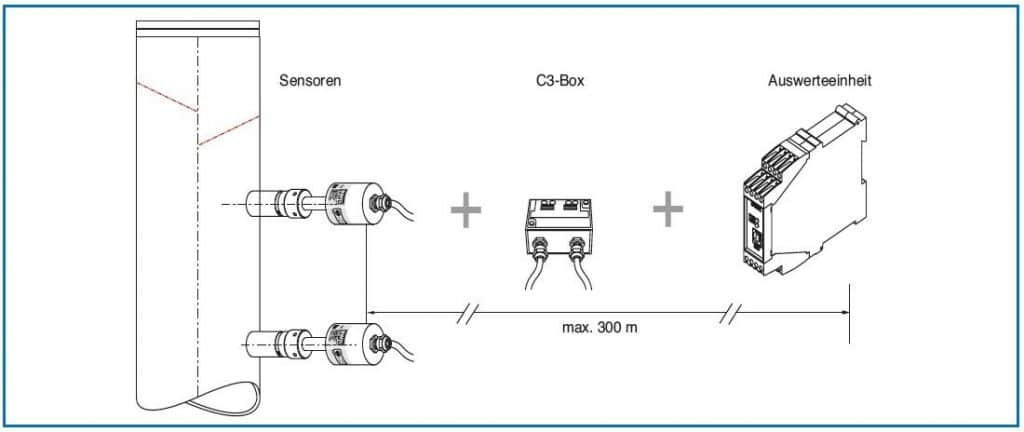

Das komplette patentierte Messverfahren besteht aus zwei Mikrowellensensoren: einem Messsensor und einem Referenzsensor. Die Sensoren werden übereinander in der Leitung installiert. In Freifallapplikationen sind zwingend zwei Leitbleche zu installieren, damit ein gleichmäßiger Materialfluss vor den Sensoren gewährleistet werden kann.

In pneumatischen Applikationen ist ein Venturi erforderlich, um die benötigte Separierung der zu messenden Partikel zu erhalten.

Über eine C3-Box werden die Sensoren an eine Auswerteeinheit angeschlossen. Die C3-Box verknüpft die ModBus-Signale der Sensoren auf eine Anschlussleitung zur Auswerteeinheit. Zusätzlich werden beide Sensoren und die Auswerteeinheit im elektrischen Fehlerfall von der C3-Box über eingebaute Sicherungen geschützt.

Die Auswerteeinheit kann wahlweise als Feldgehäuse mit Display oder als Hutschienenversion ohne Display ausgeführt werden.