Regelmäßige Audits an Förderbandanlagen

Erfüllen Förderbandanlagen die geforderten Standards und lassen sich Prozesse sogar noch verbessern? Die speziell geschulten Mitarbeiter von Flexco untersuchen im Rahmen eines Audits die Anlagen und stellen nicht nur die Konformität fest, sie decken auch Optimierungspotenziale auf. Entlang der Förderbandanlage verfolgen sie die vier Hauptursachen für mögliche Probleme – Materialrücktrag, Bandschieflauf, Materialverlust und Bandschlupf – und empfehlen technische Lösungen zu deren Beseitigung, auch bei Komponenten anderer Anbieter. Damit kann der Betreiber die Produktivität seiner Anlage steigern.

„Audit“ ist ein Kunstwort und bezeichnet einen Vorgang, bei dem sich ein Zuhörer – der Auditor – dem widmet, was ihm andere Personen sagen. Daraus zieht er seine Schlüsse. Dabei hört er nicht nur zu, er sieht auch, und das Wichtigste: Er spürt sich hinein. „Mit unserem Audit erhalten Betreiber einen echten Mehrwert“, schildert Dieter Maurer, Gebietsverkaufsleiter bei Flexco. „Zunächst stellen wir fest, ob das Unternehmen das, was es sich selbst als Ziel gesetzt hat, mit seinem System erreichen konnte.“ Die Fachleute identifizieren gemeinsam mit dem Betreiber die Hauptursachen für mögliche Probleme, dokumentieren sie und empfehlen technische Lösungen, wie sich die Störungen beseitigen und die Ergebnisse sogar noch verbessern lassen.

Die vier Hauptursachen

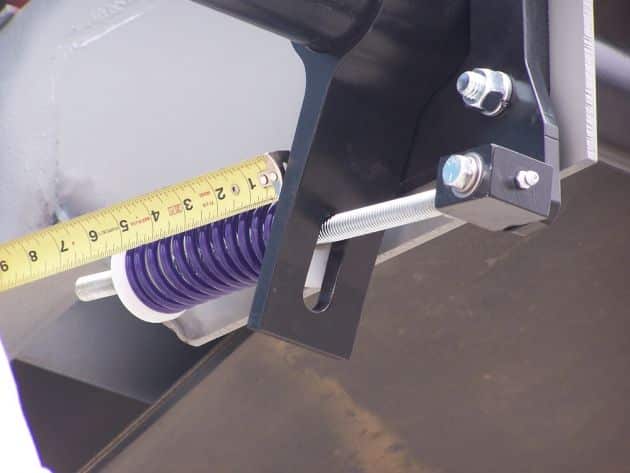

„Zuerst schauen wir nach dem Materialrücktrag“, erklärt Dieter Maurer. Dabei betrachtet er mit seinem Team detailliert die Band- und Pflugabstreifer. Denn diese reinigen das Band und erhöhen damit die Produktivität der Anlage. Der nächste Punkt ist Bandschieflauf, der zu ungleichmäßigem Bandverschleiß und Beschädigungen der Anlage führen kann. Wandert das Band nur zu einer Seite oder zwischen beiden Seiten hin und her? Tritt der Schieflauf ständig auf oder nur gelegentlich? Wird das Band wellenförmig abgenutzt und hat es eine niedrige, mittlere oder hohe Spannung? Erhebliche Kosten für den Betreiber können durch Materialverlust an den Transfer- und Übergangspunkten sowie entlang der Strecke entstehen. Um diesen zu vermeiden, gilt es Prallbetten und Seitenabdichtungssysteme zu überprüfen. Die vierte Ursache ist Bandschlupf. Zwischen Trommel und Gurt findet ein Reibschluss statt, der die Kräfte überträgt. Ist an der Laufseite des Fördergurts und an der Antriebstrommel Verschleiß vorhanden, kann es zu einem Schlupf kommen. Anhaftendes Material, das Verformungsverhalten der Werkstoffe oder zum Beispiel auch der Einsatz in feuchtem oder trockenem Betrieb können die Alterung der Komponenten erheblich beeinflussen. Hier sind je nach Anforderung geeignete Trommelbeläge, Gummi oder Keramik mit unterschiedlichen Belagsoptionen gefragt, die eine optimale Kraftübertragung bei hoher Lebensdauer sicherstellen. Sie müssen Vibrationen im Gurt reduzieren und somit verhindern, dass Abstreifer flattern.

Mehr als Entsorgung und Recycling

Ein Betrieb, der vom Flexco-Audit profitiert, ist die KORN Recycling GmbH. Das Unternehmen mit Hauptsitz in Albstadt auf der Schwäbischen Alb hat verschiedene Förderbänder im Einsatz und betreibt eine der weltweit modernsten Gewerbeabfallsortier- und Ersatzbrennstoffaufbereitungsanlage. „Bei unserer Untersuchung befanden sich nahezu alle Bänder in einem tadellosen Zustand“, beschreibt Flexco-Experte Dieter Maurer. Sein Team wurde aktiv und professionell von Anlagenleiter Dietmar Joost, und Christian Seeling, Betriebselektriker bei KORN Recycling, unterstützt. „Auch die von uns betrachteten Verbindungen, ob vulkanisiert oder mechanisch, wiesen einen guten Zustand auf“, sagt Dieter Maurer. Während der Anlagenbegehung standen die Förderbänder still. Dadurch konnten die Auditoren keine klaren Aussagen zum Bandschieflauf treffen. „Wir konnten allerdings keine Beschädigungen an der Konstruktion oder am Gurt feststellen, die auf einen möglichen Bandschieflauf schließen ließen“, erklärt Maurer.

Bei einem Gleitgurtförderer waren die mechanischen Verbinder in einem optimalen Zustand, allerdings löste sich die Gummiabdeckung. Hier empfahl der Flexco-Fachmann, bei Gelegenheit die Gummiabdeckung der Verbinder zu erneuern. Kopf- und Sekundärabstreifer waren nicht vorhanden. Um das Reinigungsergebnis zu optimieren, schlug das Flexco-Team den Einbau eines modifizierten Kopfabstreifers vor – eine Sonderanfertigung mit Polyurethan-Blatt. Leichte Materialrückstände zeigten sich auch bei dem Band eines Muldengurtförderers. Die vulkanisierten Verbindungen befanden sich in einem guten Zustand und es war auch kein Bandschieflauf zu erkennen. Installiert sind Kopf- und Sekundärabstreifer. Um das Ergebnis zu verbessern, empfahlen die Auditoren dem Betreiber, einen Abstreifer beispielsweise mit C-Klingen zu montieren. Damit lassen sich wirksam Materialrückstände am Gurt und an der Konstruktion reduzieren. „Wir setzen vermehrt auf den Einsatz der vielfältigen Flexco-Produkte“, beschreibt Alexander Korn, Geschäftsführer der KORN Recycling GmbH. „Wir haben einen hohen Anspruch an uns selbst und sind innovativ. Deshalb bauen wir stets auf die neueste und modernste Technologie in unserem gesamten Unternehmen.“

Betreiber, die Bandförderanlagen im Einsatz haben, können mit dem Audit von Flexco mit wenig Aufwand deutlich Kosten reduzieren und die Nachhaltigkeit ihres Betriebs verbessern. „Wir können den Anwendern schwarz auf weiß Art und Umfang der Effizienz-Steigerungen aufzuzeigen“, verspricht Flexco-Experte Dieter Maurer.

Kontakt

Zum Unternehmen

Die Flexible Steel Lacing Company (FLEXCO) mit Sitz in Downers Grove in Illinois/USA ist der international führende Spezialist für mechanische Transportbandverbindesysteme, Bandabstreifer, Bandzentrierstationen, Prallbetten und Trommelbeläge für leichte und schwere Transportbänder. Mit den innovativen Lösungen können Anwender Stillstandzeiten erheblich reduzieren und ihre Produktivität steigern. Die FLEXCO Europe GmbH ist das deutsche Tochterunternehmen von FLEXCO mit Sitz im schwäbischen Rosenfeld, wo die Unternehmensgruppe derzeit 60 Mitarbeiter beschäftigt. Mehr Informationen unter: www.flexco.com.