Schnell und genau

Hoher Durchsatz mit selbsttätigen Waagen zum diskontinuierlichen Wiegen von Getreide

Aus der Schüttgut & Prozess 1/2024

Annahme- und Verladewaagen ermöglichen die präzise Gewichtserfassung von Schüttgütern und steuern verschiedene Prozess-Schritte wie Rohstoff-Annahme, Entladung oder Dosieren von Sollmengen. Integrierte Systeme sind bei der Annahme und Verladung von Materialien, wie beispielsweise in Logistikzentren, Hafenanlagen oder in der Produktion eingebettet. Diese Art von Waagen sind direkt in die Infrastruktur wie Förderbänder, Laderampen oder Schüttgutumschlagplätze integriert, um eine effiziente und genaue Gewichtserfassung zu gewährleisten.

Der Vorteil von integrierten Wäge-Systeme liegt darin, dass sie eine nahtlose und schnelle Gewichtserfassung ermöglichen, was den Materialfluss beschleunigt und die Genauigkeit der Ladungsdaten erhöht. Dies ist besonders wichtig für die Lagerhaltung, Bestandskontrolle, Abrechnung und zur Einhaltung gesetzlicher Vorschriften bezüglich des Gewichts von transportierten Gütern.

FLINTAB gilt als Experte auf dem Gebiet der Annahme- und Verladewaagen und setzt seit vielen Jahren die IT8000E Wägeterminals von SysTec sowie eine kundenspezifische BULK E-Software als Steuerung ein. Jüngst hat FLINTAB zwei Projekte in Rumänien mit selbsttätigen Annahme- und Verladewaagen für die Endkunden AMEROPA/CHIMPEX und TTS realisiert. Ziel war die effiziente Beladung von Schiffen mit Getreide – mit Fokus auf hohem Durchsatz bei gleichzeitiger Präzision.

Der Prozess

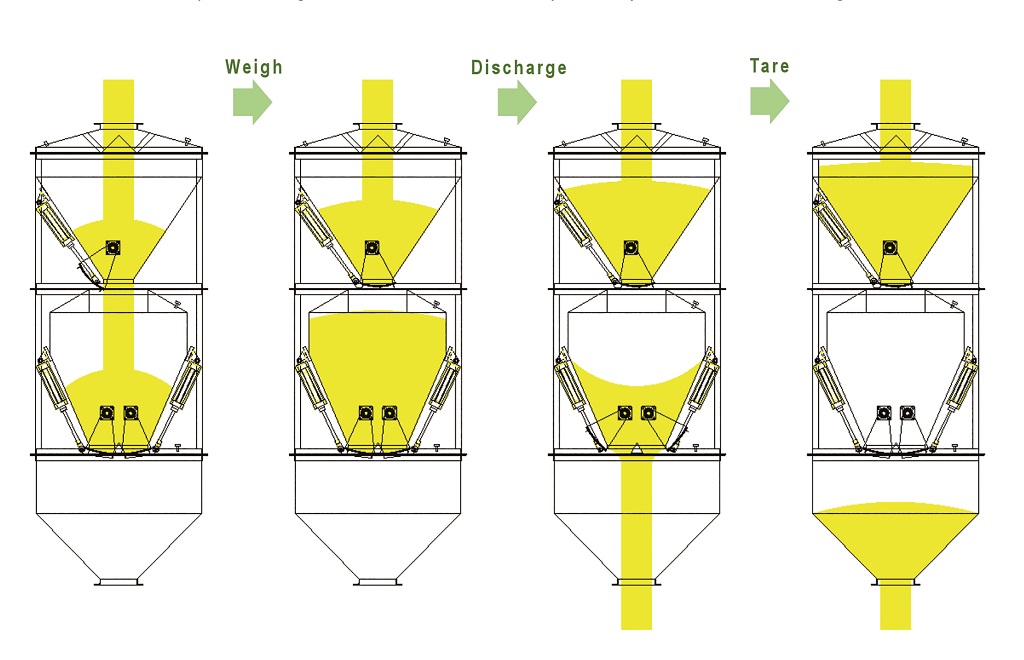

Das Behälterwaagensystem ist in eine vorhandene Dosieranlage integriert. Nach dem Öffnen der Zuführklappe f ließt das Schüttgut in den Wägebehälter (während dieses Vorgangs ist die Entleerklappe unter dem Wägebehälter geschlossen). Wenn das Soll-Gewicht erreicht ist, schließt sich die Zuführklappe, der Gewichtswert wird erfasst. Anschließend öffnet sich die Entleerklappe, um den gewogenen Inhalt aus dem Wägebehälter in den Ablassbehälter zu entleeren.

Der Ablassbehälter entlädt das Schüttgut in das jeweilige Transportsystem (z. B. Lkw, Waggon, Förderband, Schiff). Dabei wird die Durchflussmenge etwas reduziert, um eine Überlastung der nachgeschalteten Transportsysteme zu verhindern. Die Wägeelektronik steuert den gesamten Dosiervorgang, überwacht die Zustände der verschiedenen Komponenten und meldet jeden Fehler, der während dieses Vorgangs auftreten kann. Nach dem Entleeren des Wägebehälters wird die Entleerklappe geschlossen. Der Gewichtswert des eventuell im Behälter verbliebenen Materials wird erfasst. Anschließend wird das Differenzgewicht gespeichert.

Während dieser Zeit fließt das Material weiter und sammelt sich im Vorbehälter an, so dass die Zuführung in einem kontinuierlichen Fluss und ohne Unterbrechung erfolgt. Fertigungs- und Entwicklungsstandort der SysTec-Wägeterminals und Softwarelösungen ist Deutschland. Die Firmenzentrale befindet sich in BergheimGlessen, in der Nähe von Köln. Die Produktion der Wägeterminals und Software unterliegt internationalen OIML-Standards.

Über Siloanlagen Achberg

Die Siloanlagen Achberg GmbH & Co. KG ist ein im Familienbesitz befindliches mittelständisches Unternehmen. Die Firmenhistorie begann 1999 mit der Gründung der Siloanlagen Achberg GmbH durch Herrn Gerd Maass. Die Standbeine des Unternehmens umfassen die Metallverarbeitung (Edelstahl, Stahl und Aluminium), die Elektrotechnik und den Siloanlagenbau.

Kontakt

- SysTec Systemtechnik und Industrieautomation GmbH

-

Ludwig-Erhard-Str. 6

50129 Bergheim-Glessen

Deutschland - +49 (0) 2238 -96 63-0

- +49 (0) 2238-9663-10

- info@systecnet.com

- www.systecnet.com