Unabhängig von Material und Prozess

Präzise gravimetrische Dosierung von Schüttgütern

Die Auswahl von geeigneten Verfahren und Maschinen zur genauen Dosierung von Schüttgütern stellt eine wesentliche Aufgabe bei der Konzeptionierung schüttguttechnischer Anlagen dar. Hierbei spielen insbesondere eine genaue Charakterisierung der zu dosierenden Materialien sowie detaillierte Kenntnisse über den generellen Prozess eine entscheidende Rolle bei der Wahl des eingesetzten Dosiersystems.

In diesem Artikel wird auf Basis einer vorhergehenden generellen Definition unterschiedlicher Methoden ein generalisiertes Konzept für ein präzises material- und prozessunabhängiges Dosiersystem, die ODM-Weigh-TUBE®, vorgestellt. Die Modularität des neuen Systems erlaubt den Einsatz in zahlreichen dosiertechnischen Applikationen für eine Vielzahl unterschiedlichster Schüttgüter.

1. Einführung

Viele Prozesse in der Prozessindustrie verlangen eine genaue und stabile Dosierung von Schüttgütern unterschiedlichster Art, wobei eine fehlerhafte Planung und Ausführung solcher Dosieranlagen häufig zu großen Problemen beim späteren Betrieb führen können. Diese haben nicht selten einen großen Einfluss auf die Effizienz, Verfügbarkeit und Rentabilität der zugrundeliegenden Systeme und Anlagen. Es bedarf daher einer zielgenauen Auswahl und Integration von Dosiersystemen je nach vorliegendem Schüttgut und dem Charakter der vor- und nachgelagerten Prozesse. Analysiert man typische Dosieraufgaben in komplexen prozesstechnischen Anlagen, so wird man schnell feststellen, dass die Anforderungen und Aufgaben solcher Systeme stark variieren, insbesondere da die Eigenschaften der zu dosierenden Schüttgüter stark voneinander abweichen. Hierbei spielen insbesondere die generelle Art des Schüttguts (puderig, granular, flockig, langfaserig etc.) und deren ableitbare Fließfähigkeit (freifließend, kohäsiv etc.) eine wichtige Rolle. Hinzukommen außerdem die generelle Morphologie der Partikel (2D/3D-Partikel) und die spezifischen Schüttguteigenschaften (z. B. Schüttdichte, Feuchtegehalt, Partikelgrößenverteilung etc.) als weitere wichtige Kriterien. Zudem sind zahlreiche Prozesse, z. B. im Bereich des Recyclings, durch eine starke Volatilität der Schüttguteigenschaften gekennzeichnet, was eine genaue Analyse zur Auswahl eines Dosiersystems ebenso erschweren kann.

Bei der Analyse der verfahrenstechnischen Prozesse spielen neben einer detaillierten Anforderungsdefinition (z. B. Genauigkeits- und Verfügbarkeitsvorgaben) oft auch steuerungstechnische Elemente und Limitierungen eine zentrale Rolle. So sind Dosiersysteme, die keinem kontinuierlichen Materialfluss unterworfen werden können (Batch-Systeme), völlig anders zu bewerten als typische Durchlaufmess- und dosiersysteme.

Selbst wenn die oben erwähnten Randbedingungen zu einhundert Prozent erfasst und bekannt sind, kommt es in der Praxis dennoch häufig zu Fehlentscheidungen bezüglich der Auswahl eines geeigneten Dosiersystems. Diese sind dann in der Regel durch einen nicht vollständig rationalen Auswahlprozess zu erklären. Häufig werden zum Beispiel persönliche Erfahrungen und Vorlieben bei der Auswahl von Dosiersystemen zu stark gewichtet. Hierbei werden dann in der Regel positive Prozesserfahrungen aus einem spezifischen Anwendungsgebiet ohne weitere Bewertung auch auf andere Implementierungsfälle übertragen, was dann zu einer Fehlentscheidung bei der Beschaffung von neuen Dosiersystemen führen kann. Auch wenn solche Entscheidungen menschlich nachvollziehbar erscheinen, führt eine solche Abkehr von einem systematischen Auswahlprozess nicht selten zu teuren Problemen bei der späteren Korrektur solcher subjektiv getroffenen Entscheidungen.

Seit über 50 Jahren plant, fertigt, montiert und optimiert DI MATTEO Group als international anerkannter Partner anspruchsvolle und moderne Anlagen sowie einzelne Komponenten des Schüttguthandlings für die unterschiedlichsten Branchen. Hierbei werden alle Arten klassischer Komponenten für die Lagerung, den Transport und die Verarbeitung von Schüttgütern am Hauptsitz in Beckum entwickelt und gefertigt. Des Weiteren versteht sich das Familienunternehmen

als Treiber von Innovationen im Bereich der Dosier- und Wägetechnik. Als Beispiel für die Innovationsfreude ist u. a. das weltweit patentierte und einzigartige ODM-Rohrwaagensystem WeighTUBE® RWS-G4.0 zu nennen. Es dient zum zuverlässigen und präzisen Wiegen und Dosieren von Schüttgütern. Unterschiedliche Bauarten, die speziell für schwerfließende, aber auch rieselfähige Schüttgüter entwickelt wurden, ermöglichen die Dosierung von extrem leichten oder schweren, groben oder feinen und sogar explosiven Schüttgütern (siehe auch [1]). Gleichzeitig wurde das über die Jahre stets weiterentwickelte Steuerungssystem ODMGravitAS als Dosierelektronik in den Markt eingeführt (siehe [2]). Abbildung 1 zeigt das ODM-Rohrwaagensystem ODM-WeighTUBE® zusammen mit der zugehörigen Steuerungstechnik ODM-GravitAS.

Um eine klare Vorgehensweise bei der Auswahl von Dosiersystemen zu geben, soll im folgenden Artikel eine systematische Klassifizierung von Dosiersystemen eingeführt werden. Diese kann als ein Auswahlwerkzeug bei der Integration von volumetrischen und gravimetrischen Dosiereinheiten genutzt werden. Zunächst werden hierzu in Abschnitt 2 die typischen Anforderungen an Schüttgutdosiersysteme eingeführt, welche dann in Abschnitt 3 dieses Artikels als Grundlage für die Definition eines allgemeinen Klassifizierungsrahmens dienen sollen. Auf Basis der einzelnen Kategorien soll dann in Abschnitt 4 die innovative ODMWeighTUBE ® vorgestellt werden.

2. Allgemeine Klassifikation von Schüttgutdosiersystemen

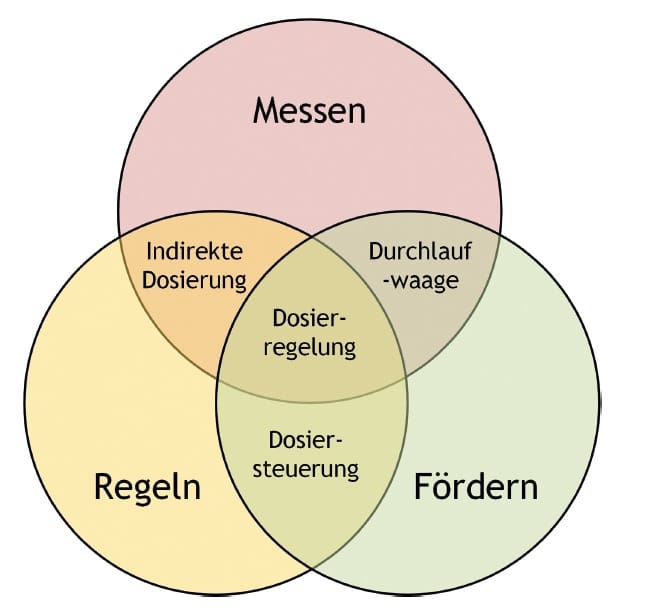

Die Basis für eine Erläuterung des innovativen Charakters des Rohrwaagensystems soll eine vorherige Übersicht der derzeit typischen Dosiermethoden und -systeme darstellen. Hierbei sollen die drei Hauptfunktionalitäten von Schüttgutdosiersystemen nach [3] als distinguierende Elemente zur Klassifikation von Dosiersystemen eingeführt werden. Das Messen, (ii). das Fördern und (iii). die Regelung. Die jeweilige Kombination dieser Maschinenelemente definiert hierbei den spezifischen Charakter eines Dosiersystems, so wie in Abbildung 2 dargestellt.

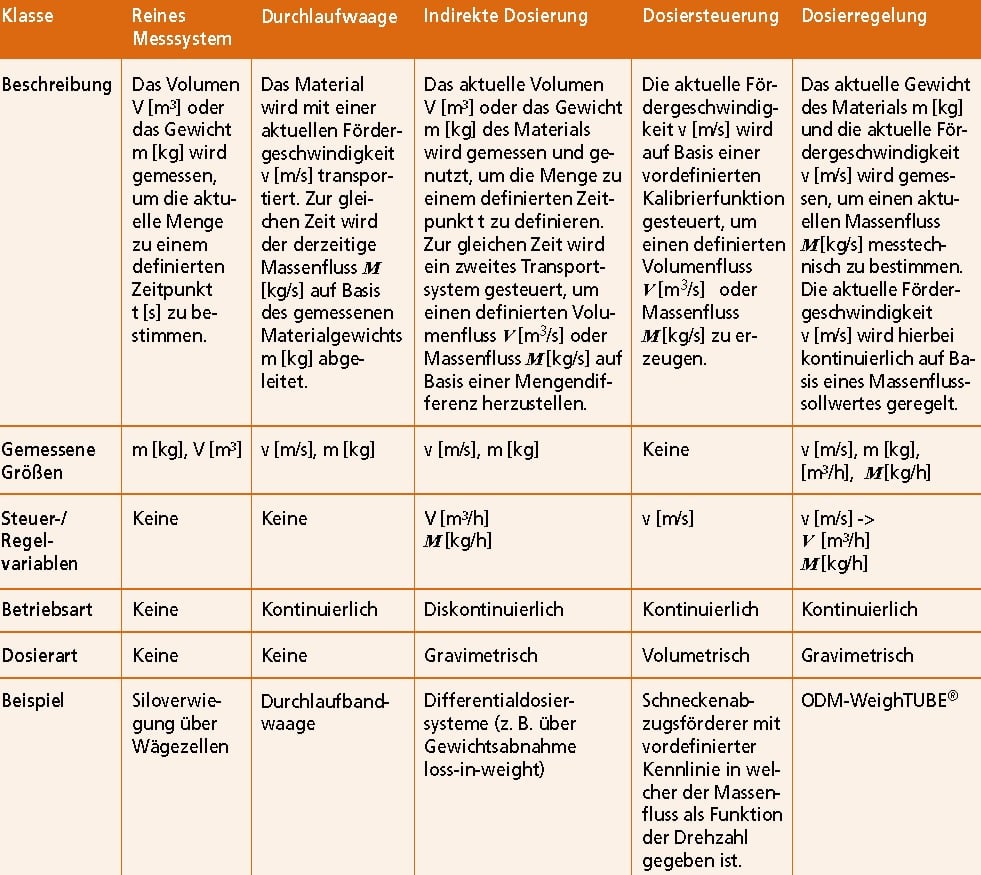

Unter Nutzung dieses Modells ist es möglich, sechs verschiedene Klassen von Dosiersystemen als allgemeine Taxonomie zu definieren. Die genaue Definition und die zugrundeliegenden Aspekte und Eigenschaften sind in Tabelle 1 nach [4] zusammengefasst.

Die verschiedenen Ansätze zur Dosierung von Schüttgütern und/oder der assoziierten Volumen oder Massenflussbestimmung kommen hierbei in den unterschiedlichsten Anwendungsfällen zum Einsatz und erfüllen hierbei ein spezifisches Anforderungsprofil. Daher ist es nicht möglich, für jeden

Einsatzzweck, dieselbe Dosier- und Wägelösung einzusetzen. Daher haben sich spezifische Produkte für die einzelnen Kategorien nach Tabelle 1 entwickelt, die heute vielfältig im Einsatz sind. Der folgende Abschnitt soll einige typische Dosiersysteme in den einzelnen Kategorien darstellen, um eine bessere Vorstellung der typischen Implementierung solcher Anlagen zu gewährleisten.

3. Übersicht von Dosier- und Wägesystemen

Die im vorherigen Abschnitt eingeführte Taxonomie von Dosier- und Wägesystemen soll im Folgenden auf Basis von Praxisbeispielen und der Vorstellung entsprechender Produkte mit Leben gefüllt werden. Daher seien in den folgenden Abschnitten Beispiele für Maschinen und Anlagen aus den oben definierten Kategorien dargestellt.

3.1 Reine Messsysteme – Silo- und Behälterverwiegungen

Der klassische Anwendungsfall für reine Messsysteme ist insbesondere im Bereich der Silo- oder Behälterwaagen zu suchen. Hierbei wird auf Basis von Wägesystemen die aktuelle Beladung m [kg] bestimmt. Mit einer zusätzlichen Messeinrichtung zur Erfassung des Füllvolumens V [m³] (z. B. Radarsonden) ist hierbei auch eine Schätzung der Schüttdichte ρ [kg/m³] möglich. Wesentlich bei der Implementierung solcher Systeme ist die Sicherstellung der vertikalen Krafteinleitung in die verbauten Wägezellen unter Berücksichtigung etwaiger Windlasten. In Abbildung 3 ist ein typisches Wägesystem der DI MATTEO Group zu sehen, hierbei werden spezielle mechanische Montageeinheiten genutzt, um immer die optimale Krafteinleitung und damit ein genaues Messergebnis zu garantieren. Komplettiert werden solche Systeme durch geeignete Auswertegeräte aus der ODM-GravitAS Systemreihe. Eine wirkliche Dosierung ist auf Basis solcher Systeme nur durch Integration geeigneter Behälter- oder Siloaustragssysteme (z. B. ODM-ScrewDOS) möglich. Hierbei kommt dann in der Regel die im kommenden Abschnitt beschriebene Differenzialdosiermethodik zum Einsatz.

3.2 Indirekte Dosierung - Differentialdosiersysteme

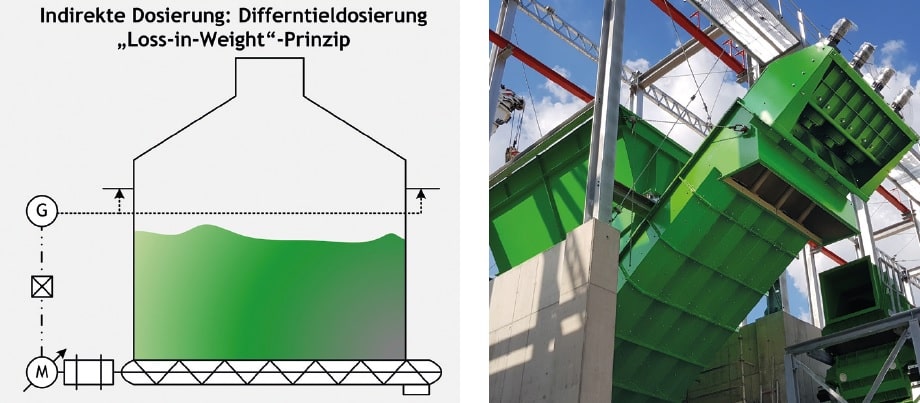

Um eine indirekte Dosierung aufzubauen, bedarf es zweier wesentlicher Elemente: Zum einen muss ein Vorratsbehälter oder Zwischensilo mit einem Wägesystem zur kontinuierlichen Erfassung des Gewichtes m [kg] ausgestattet sein (siehe Abschnitt 3.1). Zum anderen bedarf es der Integration eines

kontrollierbaren Austragssystems mit einer möglichst definierten volumetrischen Entladungsfunktion. Hierbei kommen in der Regel Schneckenaustragssysteme (z. B. ODM-ScrewDOS) zum Einsatz, da hierbei bei ausreichender Bunkerbefüllung eine wohldefinierte Volumenaustragskennlinie V = f(n) in Abhängigkeit der Schneckendrehzahl n [1/min] definiert werden kann. Abbildung 4 zeigt schematisch eine solche Anordnung sowie ein Beispiel für die praktische Implementierung.

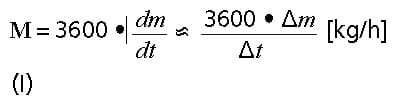

Hierbei wird das aktuelle Materialgewicht m [kg] stets über die verbaute Wägetechnik erfasst. Unter Nutzung des sog. „Loss-in-Weight“

-Prinzips wird während des Materialaustrags kontinuierlich die Massendifferenz Δm in einem definierten Zeitintervall Δt bestimmt, sodass der aktuelle Massenfluss M [kg/h] nach Gleichung (I) bestimmt werden kann.

Um den Massenfluss möglichst konstant zu halten, wird während des Austrags die Geschwindigkeit des Austragsorgans (hier: Schneckenboden) kontinuierlich angepasst. Es sei hierbei allerdings angemerkt, dass naturgemäß die beschriebene Funktionalität nur gewährleistet werden kann, wenn während des Materialaustrags es zu keiner parallelen Materialeinlagerung in den Vorbehälter kommt, da ansonsten die Massendifferenz nicht gebildet werden kann. Daher sind solche Differenzialdosiersysteme in der Regel nur für nicht kontinuierliche Dosierprozesse (z. B. Abfüllungen) sinnvoll einzusetzen.

3.3 Durchlaufwaage

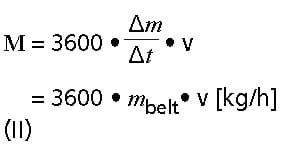

Im Gegensatz zur Applikation einer portionsweisen Dosierung besteht häufig der Wunsch einer kontinuierlichen Erfassung des Massenstroms. Hierbei muss eine kontinuierliche Förderung parallel zur Materialgewichtserfassung realisiert werden. Ein typisches Beispiel für ein solches System sind Durchlaufbandwaagen, wie in Abbildung 5 dargestellt.

Hierbei wird über eine oder mehrere Wägerollen die aktuelle Bandbeladung mbelt [kg/m] kontinuierlich gemessen und mit der aktuellen Fördergeschwindigkeit v [m/s] zu einem Massenflusssignal nach Gleichung (II) verrechnet, sodass eine akkurate Darstellung des aktuellen Massenflusses M [kg/h] ermöglicht wird.

Typischerweise sind Durchlaufwaagen dadurch gekennzeichnet, dass es keine Rückführung des aktuellen Massenflusssignals auf die aktuelle Fördergeschwindigkeit gibt. Somit kann der Massenfluss zwar bestimmt, nicht aber beeinflusst werden.

3.4 Dosiersteuerungen

Bei Dosiersteuerungen handelt es sich in der Regel um Systeme, bei denen der Massen- bzw. Volumenfluss über einen Parameter, typischerweise die Fördergeschwindigkeit, bzw. die Drehzahl, angepasst werden kann. Dabei wird eine dezidierte Verwiegung des Materials nicht durchgeführt, da

eine konstante Schüttdichte des Materials vorausgesetzt wird. Typisch für solche Systeme sind beispielsweise Schneckenabzugssysteme zu nennen, bei denen typischerweise von einer Abweichung von weniger als 10 % von einer vordefinierten Volumenfluss-Drehzahl-Kennlinie ausgegangen werden

kann. Nichtsdestotrotz ist die Annahme einer konstanten Schüttdichte in vielen Applikationen, z. B. im Recyclingbereich, abwegig, da hier mit einer generellen hohen Volatilität der Schüttparameter gerechnet werden muss. Des Weiteren wurde auch ein Einfluss der Schüttdichteverteilung und der alg. Morphologie der Partikel auf den Volumenstrom experimentell nachgewiesen, sodass diese Systeme in der Regel keine hohe gravimetrische Dosiergenauigkeit erreichen können. Für die hochgenaue und langzeitstabile Dosierung von Schüttgütern bedarf es daher der Integration von Wägeelementen und der zusätzlichen Einführung eines Regelkreises zum stetigen Ausgleich einer eventuellen Massenflussabweichung.

4. Gravimetrische Schüttgutdosierung mit der ODM-WeighTUBE®

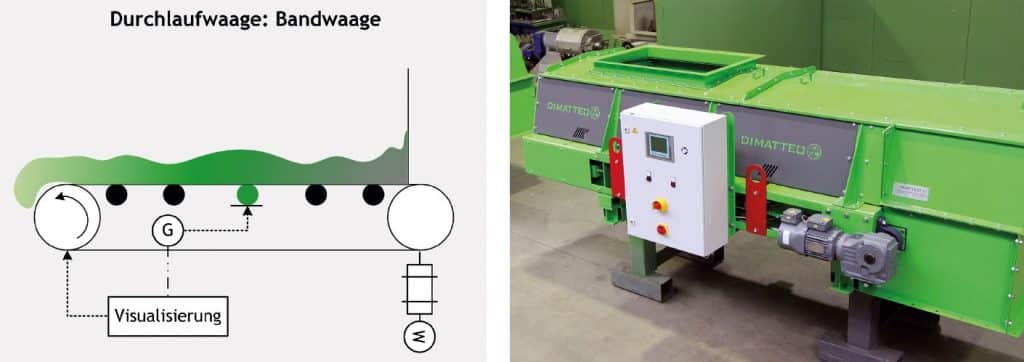

Die im vorherigen Abschnitt vorgestellten Dosiersysteme vermögen nicht, alle drei in Abbildung 2 identifizierten Hauptfunktionalitäten eines idealen Schüttgutdosiersystems zu erfüllen. Hierfür ist (i). eine integrierte Förderung des Materialstromes, (ii). eine kontinuierliche Erfassung des Massenstroms

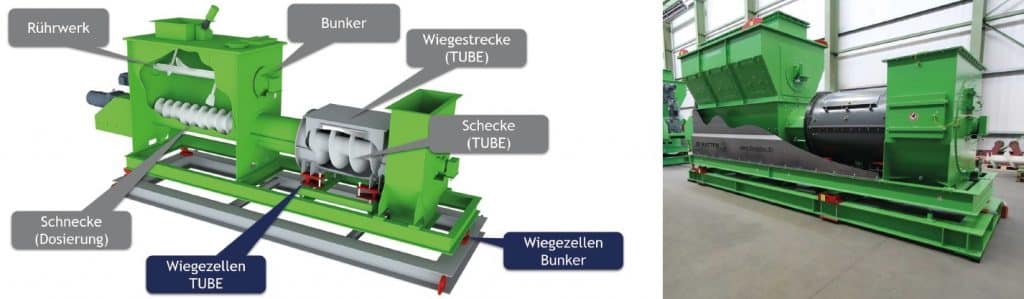

und (iii). eine Regelung der Fördergeschwindigkeit notwendig. Als ein Beispiel für ein solches System soll hier das in 2010 vorgestellte Rohrwaagensystem ODM-Weigh-TUBE® dienen. In Abbildung 6 – (a) ist der schematische Aufbau des Systems exemplarisch dargestellt (siehe auch [5]). Das System besteht

aus einem Vorbunker mit integriertem Rührwerk zur Vermeidung von Materialflussproblemen. Dieser wird kontinuierlich durch den vorgelagerten Prozess gefüllt und auf einem konstanten Materialniveau gehalten. Hierzu ist die Maschine auf einem Wägerahmen mit integriertem Wiegesystem (Wiegezellen-Bunker) platziert, sodass das aktuelle Bunkergewicht kontinuierlich erfasst werden kann. Die eigentliche Materialzuführung und Niveauregelung wird hierbei über ein internes Regelsignal, welches als Geschwindigkeitssollwert für die zuführenden Förderorgane dient, sichergestellt.

Das Schüttgut wird über eine Förderschnecke aus dem Bunker heraus transportiert, wobei der integrierte Schneckenbaum über drei separate Abschnitte verfügt. Im Bunkerbereich ist die Schnecke als Austragsschnecke für eine möglichst stabile Abzugsfunktion ausgelegt, welche das Material dann in den Dosierbereich bringt. Hier ist die Schnecke als Rohrschneckenförderer konstruiert, sodass ein sehr definierter Volumenfluss aus dem Vorbunker heraus erzeugt wird. Final tritt das Material danach in die Wiegestrecke, die namensgebende Tube, ein. Hier kommt es zu einer abgestimmten Erhöhung des Schneckenflügeldurchmessers, sodass das einströmende Material sich unterhalb der Schneckenwelle sammelt und nur noch in diesem Bereich weitergefördert wird. Dies ist entscheidend für den integrierten Wiegeprozess, da die gesamte Wiegestrecke vom Rest der Maschine über geeignete Kompensatoren gewichtstechnisch entkoppelt ist. Somit kann an dieser Stelle durch einen weiteren Satz Wiegezellen (Wiegezellen TUBE), das aktuelle Materialgewicht innerhalb der Wiegestrecke sehr genau erfasst werden. Mit der gleichzeitig erfassten Schneckendrehgeschwindigkeit und der bekannten

Schneckengeometrie ist es dann möglich den aktuellen Massenfluss Mact [kg/h] sehr genau zu bestimmen. Das Verfahren ähnelt hierbei dem in Abschnitt 3.3 vorgestellten Prinzip der Banddurchlaufwaage, wobei das Grundprinzip hierbei auf einen Schneckenförderer übertragen wurde, sodass eine stabilere volumetrische Vordosierung erreicht werden kann.

Um nun eine stabile gravimetrische Dosierung zu realisieren, wird auf Basis eines vorgegebenen Massenflusssollwertes und dem aktuellen Massenfluss eine Regelabweichung berechnet. Diese dient als Grundlage für die kontinuierliche und hochpräzise Anpassung der Schneckendrehzahl, sodass stets ein konstanter Massenstrom erzeugt werden kann. Das Regelungsschema der ODM-WeighTUBE® ist in Abbildung 7 schematisch dargestellt. Die DI MATTEO Group bietet für die Implementierung das bewährte ODM-GravitAS Regelungssystem an, welches mit der Anlage ausgeliefert wird. Auf Basis dieses Grundkonzeptes bietet die DI MATTEO Group inzwischen verschiedene Baugrößen an, mit denen eine hochgenaue Dosierung nahezu jeden Materials in einer großen Bandbreite an Massenflüssen ermöglicht wird.

Da neben dem aktuellen Massenfluss auch das Bunkergewicht erfasst wird, verfügt das ODM-GravitAS Regelungssystem auch über eine automatische Online-Kalibrierroutine, die für eine langzeit-stabile Dosiergenauigkeit sorgt. Hierbei wird in festen Zeitintervallen (z. B. einmal pro Tag) die aktuelle

Dosiergenauigkeit über eine Differenzialdosierphase überprüft. Hierbei wird der Vorbunker der Waage automatisch gefüllt und anschließend bei ausgeschalteter Zuführung bis zu einem definierten Gewicht entleert. Über die gemessene Massen- und Zeitdifferenz kann nun, ähnlich zu der Vorgehensweise aus Abschnitt 3.2, der Massenfluss unabhängig von dem zuvor beschriebenen Regelkreis bestimmt werden. Erkennt das System hierbei eine kleine Abweichung, wird automatisch ein Kalibrierfaktor berechnet, sodass die Genauigkeit stets minimiert werden kann. Auf Basis dieser innovativen Selbstoptimierung des Systems sind Dosierabweichung von unter einem Prozent einfach zu erreichen und das ohne die Notwendigkeit zu einer periodischen manuellen und zeitintensiven Wartung durch Fachpersonal (siehe auch [6]).

5. Zusammenfassung und Ausblick

Die präzise und langzeitstabile Dosierung von Schüttgütern ist heute ein wesentlicher Bestandteil vieler Prozesse und Anlagen. Daher sind auf dem Markt unterschiedlichste Methoden und Maschinen für ebendiese Aufgabe verfügbar. Bei der Auswahl eines geeigneten Systems zeigt sich die Überlegenheit gravimetrischer Dosiersysteme auf Basis komplexer Reglerstrukturen wie die ODM-WeighTUBE®. Durch die innovativen Konzepte kann das preisgekrönte System hohe Genauigkeitsanforderungen erfüllen, welche durch die ebenfalls implementierte Online-Kalibrierung auch langfristig gewahrt bleiben. Somit ist eine Sicherung der notwendigen Investitionen gesichert. Durch die zusätzliche Integration neuer Verfahren für eine vorausschauende Wartung auf Basis von Methoden aus dem Kontext Industrie 4.0 ist eine zusätzliche Prozesssicherheit gegeben (siehe [7]).

Literatur

[1] Aufderheide, D., DI Matteo, L.: Dynamic Dosing. In World Cement 12 (2014), pp. 63-68, Palladian Publications, Farnham – ISSN 0263-6050

[2] Aufderheide, D., DI Matteo, L.: Full Modular Control System for Gravimetric Dosing Applications. In ZKG 11 (2014), pp. 44-49, Bauverlag,

Gütersloh – ISSN 0949-0205 [3] Vetter, G (Ed.). (2002): Handbuch Dosieren. Vulkan Verlag GmbH, Essen – ISBN 380-272-1993 [4] Aufderheide, D. and Di Matteo, L.: Toward Intelligent, Accurate Dosing and Weighing Systems for Bulk Materials. In Cement Americas 1 (2020), pp. 19-28, Semco Publishing,

Denver – ISSN 1533-5178 [5] Aufderheide, D., Rodriguez, M., Di Matteo, L.: An HiL-Approach for Factory Acceptance Testing of Gravimetric Dosing Systems. In

Proceedings of the International Conference on Engineering and Information Technology for Sustainable Industry (ICONETSI). Association for Computing Machinery, New York, NY, USA, Article 48, 1–7. [6] Aufderheide, D., Strotkamp, U. and Wagner, K.: Increasing Alternative Fuel Utilization at Phoenix Cement. In Cement International, Vol. 18, n. 1, p. 2-8, Jan. 2020, Verlag Bau+Technik, Erkrath – ISSN 1610-6199 [7] Aufderheide, D., Di Matteo, L.: Remote and preventative maintenance. In International Cement Review 4 (2016), pp. 60 – 66, Tradeship Publications – ISSN 0959-6038

Über DI MATTEO Förderanlagen

Das familiengeführte Unternehmen, 1968 gegründet, ist Spezialist für effizientes Schüttgut-Handling. Zunächst primär Lieferant in der Zementindustrie, ist DI MATTEO heute der führende Hersteller für Firmen verschiedensten Branchen, u. a. Abfallwirtschaft, Holz- und Biomassenindustrie, Stein- und

Erdenindustrie, Müllverbrennung, chemischen Industrie, Glasindustrie. DI MATTEO verfügt über eine Produktionsfläche von über 46.000 m². Dies macht DI MATTEO weitestgehend unabhängig von Zulieferern und bietet so Kunden eine hohe Fertigungstiefe „Made in Germany“. Individuelle Fertigungen und Variantenvielfalt sind weitere Vorteile, die sich aus der Eigenproduktion ergeben. So lassen sich Einzel-Komponenten und Anlagen optimal an die

Schüttgutspezifikationen und Kundenwünsche anpassen.

Kontakt

- DI MATTEO Förderanlagen GmbH & Co. KG

-

Römerstraße 1-16

59269 Beckum

Deutschland - +49 25219344-0

- +49 25219344-222

- info@dimatteo.de

- www.dimatteo.de