Vorbeugender Explosionsschutz

Explosionsschutz beginnt nicht mit einer Berstscheibe

Beim vorbeugenden Explosionsschutz geht es darum, brennbare und/oder explosionsfähige Stäube zu bearbeiten oder zu transportieren, ist das Thema „Explosionsschutz“ für Anlagenbetreiber und Maschinenhersteller allgegenwärtig. Zwar ist die Annahme, ein erhöhtes Explosionsrisiko bestehe nur bei Gasen, weitverbreitet. Wahr ist hingegen: Auch bei brennbaren Stäuben können enorme Kräfte freigesetzt werden.

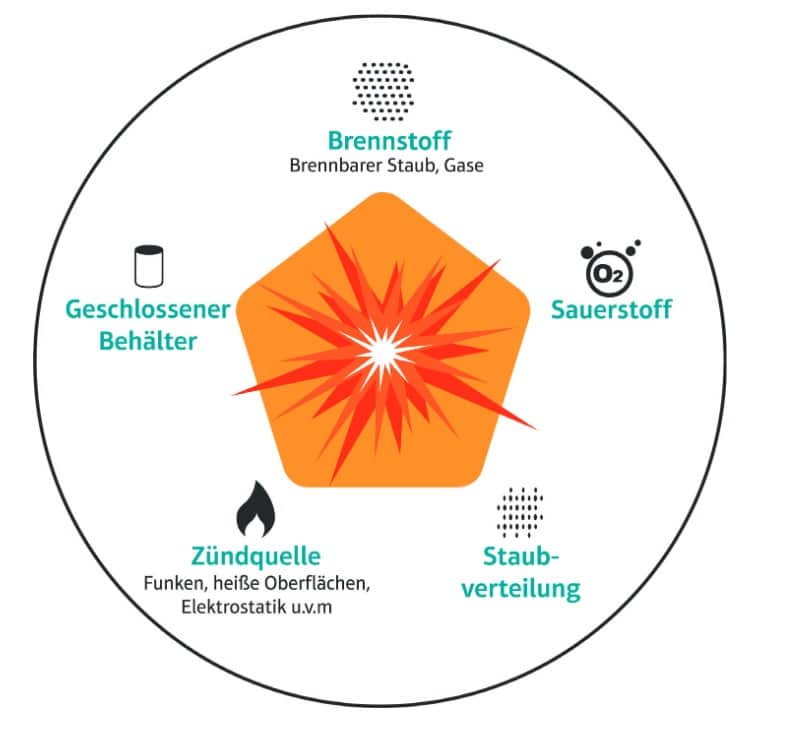

Um das Explosionsrisiko bei der Handhabung brennbarer Feststoffe und Stäube zu minimieren, werden im Folgenden die Voraussetzungen für eine Explosion und die jeweiligen Staubcharakteristiken beschrieben. Grundsätzlich wird hierbei das sogenannte Zünddreieck oder auch Zündfünfeck betrachtet (Bild 1):

Um eine Explosion in einer Produktionsanlage oder Maschine zu erzeugen, müssen folgende Punkte erfüllt sein:

- Brennstoff (Staub)

- Ausreichender Sauerstoffanteil

- Passendes Mischungsverhältnis (Staubwolke)

- Effektive Zündquelle

- Geschlossener Behälter

Ist eine der o. g. Voraussetzungen eliminiert, wird bereits Explosionsschutz praktiziert. Falls dies jedoch nicht zu jeder Zeit und jedem Zustand im Betrieb möglich ist, besteht weiterhin Explosionsgefahr. Dies macht die Einteilung explosionsgefährdeter Bereiche in Zonen und darüber systematisch abgeleitete Schutzmaßnahmen erforderlich.

Üblicherweise landet man gerade bei staubführenden Anlagen schnell beim sogenannten konstruktiven Explosionsschutz, z. B. der Explosionsdruckentlastung, verbunden mit der Explosionstechnischen Entkopplung, um verschiedene Maschinen voneinander abzusichern, Leben zu retten und Schäden zu begrenzen. Ein nicht ausreichender Ansatz. Denn solche Maßnahmen sind wie Gurt-Pflicht und Airbags bei Kraftfahrzeugen – die Auswirkungen eines Unfalles werden reduziert, Unfälle aber dadurch nicht verhindert. Möglich machen dies erst Fahrassistenzsysteme, z. B. Abbiege- und Spurhalteassistenten: Sie können eine riskante Situation frühzeitig erkennen, diese abwenden und so Unfälle verhindern.

Um einen derartigen Umgang mit riskanten Situationen auch in der Schüttgut-Industrie zu ermöglichen, haben die REMBE®-Ingenieure gewissermaßen smarte und vorbeugende Fahrassistenzsysteme für unterschiedliche Zündgefahren und -szenarien entwickelt.

Zündgefahr „Elektrostatische Aufladung“

Funkenentladungen, Gleitstielbüschelentladungen, Schüttkegelentladungen und gewitterblitzähnliche Entladungen sind dazu fähig, Staub/Luft-Gemische zu entzünden. Um solche Ereignisse zu vermeiden, ist stets auf eine ausreichende Erdung der unterschiedlichen Behälter, Anlagen und Maschinen zu achten.

Im Fall einer pneumatischen Entladung eines Tankfahrzeuges können aufgrund der hohen Geschwindigkeiten auch hohe elektrostatische Potenziale entstehen, welche in der Lage sind, explosionsfähige Staub-atmosphären zu entzünden. Dieses Risiko lässt sich durch die Erdung von Silo, Annahmestation und Fahrzeug ausschließen. Da keine konstante Erdverbindung am Fahrzeug möglich ist, werden hierfür Erdungsüber-wachungssysteme als vorbeugende Assistenzsysteme eingesetzt.

Mit Hilfe dieser Systeme kann während der Entladung oder Befüllung eines Fahrzeuges sichergestellt werden, dass die Verbindung zur Erde ausreichend leitfähig ist. Die Erdungsklammer der Überwachungseinheit wird am Fahrzeug angeschlossen und anschließend der Leitungswiderstand gemessen. Liegt dieser unter 10 Ohm, erteilt das Erdungssystem eine Freigabe und startet den Erdungsprozess. Freigabesignale können mittels integrierter Relais weitergeleitet werden.

Das FARADO II geht hier noch einen Schritt weiter. Die intelligente Manipulationssicherung sorgt dafür, dass eine vorab eingestellte Objektgröße an der Erdungsklammer verbunden sein muss. Objektgrößen werden in diesem Fall anhand der elektrischen Kapazität (gemessen in PF) festgestellt. Dies verhindert, dass Erdungsklammern an bereits geerdete Stahlträger oder kleine Objekte wie Schraubendreher angeschlossen werden (Bild 2)

Zündgefahren „Hohe Temperaturen, Selbstentzündung, Glimmnester"

Eine weitere Zündgefahr, die es frühzeitig zu erkennen gilt, ist ein Temperaturanstieg im geförderten oder bearbeiteten Material/Produkt.

Häufig führt Reibung zu einem schleichenden Temperaturanstieg, der das Material entzünden und Glimmnester hervorrufen kann. Je nach Materialverhalten können ebenfalls Maillard-Reaktionen auftreten − bis hin zu einer Selbstentzündung.

Derartige Temperaturanstiege ohne Flammen- oder Funkenerscheinungen können im Produkt nicht von allen Flammenmeldern und auch nicht von PT100 Temperatur-Sensoren zuverlässig und frühzeitig erkannt werden. Im Sinne vorbeugender Fahrassistenzsysteme besteht jedoch die Möglichkeit, smarte Infrarot-Kameras mit einem längeren Wellenbereich einzusetzen: Der HOTSPOT X20 misst Oberflächentemperaturen und setzt hierbei auf eine intelligente Auswertung, welche das Sichtfeld in Detektionszonen unterteilt. Jede einzelne dieser Zonen kann mit einem eigenen Temperatur-Grenzwert versehen werden, um die Detektion so gut wie möglich auf den Prozess anzupassen. Der HOTSPOT X20 kann selbst geringe Temperaturanstiege erkennen (1 °C) und den Betreiber bereits frühzeitig in der Entstehungsphase eines Brands oder einem vorhandenen Glimmnest warnen.

Auch in explosionsgefährdeten Bereichen der Zone 20 und unter hoher Staubbelastung überwacht der HOTSPOT X20 (Bild 3) zuverlässig einen Temperaturbereich von 0 bis 200 °C (höhere Temperaturen sind möglich).

Bevor es zu einer Rauchentwicklung oder einem Brand kommt, gerät das Material i. d. R. in einen „Röstprozess“, der diverse Brandgase freisetzt. Die Phase der Erwärmung bis hin zur Röstung kann sehr langwierig sein und ermöglicht es REMBE®-Ingenieuren, Pyrolysegase frühzeitig zu detektieren.

Bei thermischer Zersetzung vieler Stoffe kommt es zum Ausstoß von Kohlenwasserstoff-Verbindungen. Liegt eine unvollständige Verbrennung ohne Flamme und geringer Sauerstoffzufuhr vor, entsteht Kohlenmonoxid. Um diese Gase bereits in der Entstehungsphase zu detektieren, eignet sich beispielsweise der GSME-X20 Pyrolysegas-Detektor. Neben Kohlenmonoxid und Kohlenwasserstoff-Verbindungen werden auch Stickoxide und Wasserstoff-Verbindungen (CO, HC, H2 und NOx) erkannt. Mit Hilfe eines intelligenten Auswerte-algorithmus lässt sich ein Prozessverhalten ideal abbilden. Steigt eine Konzentration über das gewohnte Niveau, alarmiert der GSME-X20 (Bild 4) unverzüglich. Ebenfalls in Zone 20 einsetzbar, überwacht der Detektor Konzentrationsbereiche von 0 – 100 ppm und wird damit zu einem smarten, vorbeugenden Fahrassistenzsystem.

Wie geht es nach der Detektion weiter?

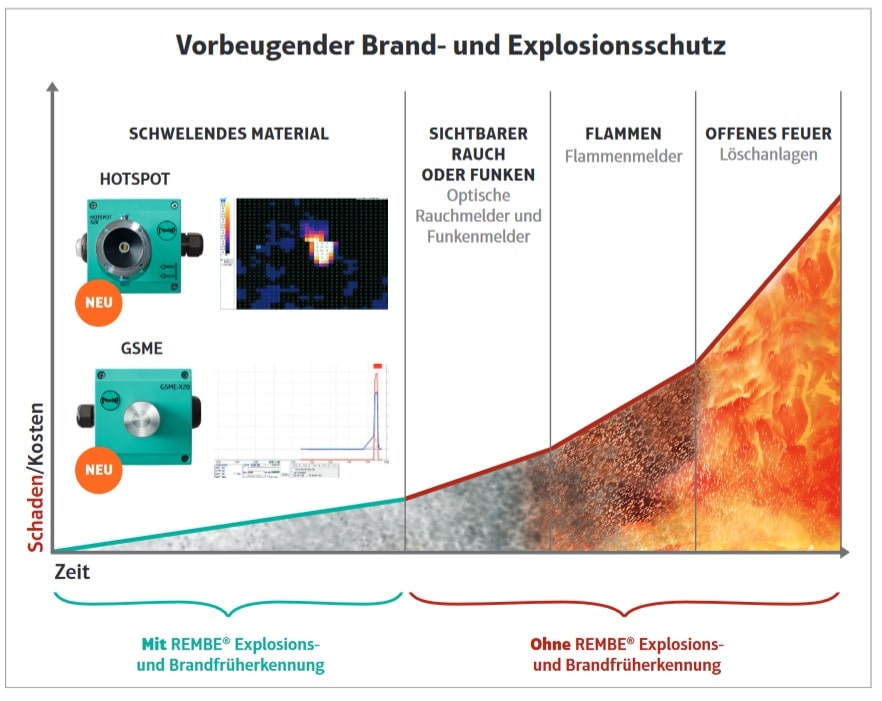

Jede Situation benötigt eine maßangefertigte Lösung vorbeugender Assistenzsysteme. Bei idealer Auslegung von Einsatzort und Montageposition in einem Explosionsschutzkonzept erlauben HOTSPOT X20 und GSME X20 durch eine frühe Detektion die Vermeidung von Explosionen und Bränden (Bild 5).

Wurde eine riskante Situation erkannt und der Betrieb gestoppt, gilt es, eine weitere Herausforderung zu bewältigen: Wie lässt sich eine sichere Umgebung für einen sicheren Betrieb wiederherstellen?

Um Mitarbeitern in Not-Situationen schnelle Handlungsoptionen zu bieten, eignen sich Prozessleitfäden. Diese müssen transparent und gut erreichbar sein. Das REMBE® iQ Safety Cockpit kann helfen, die Brand- und Explosionsschutz-Komponenten gut verständlich zu visualisieren und verschiedene Arten der detektierbaren Risiken mit Prozessabläufen und Leitfäden zu verbinden. Analog zur Schaltzentrale in modernen Kraftfahrzeugen mit den v. g. Beispielen, ermöglicht das REMBE® iQ Safety Cockpit als vorbeugendes Assistenzsystem die Navigation hin zu einem sicheren Zustand der Anlage.

Sind erst einmal alle Komponenten mit dem Netzwerk verbunden, können Signale aufgenommen und daraus resultierende Nachrichten automatisiert an diverse Empfänger (SMS, E-Mail, Pager, …) verteilt werden.

Um nicht nur die Geräte, sondern auch die gefährlichen Bereiche zu identifizieren, kann das REMBE® iQ Safety Cockpit ebenfalls Anlagen- und Gebäudepläne darstellen.

Über Rembe Safety + Control

REMBE® verbinden die meisten Personen mit der REMBE® GmbH Safety+Control, den Spezialisten für Explosionsschutz und Druckentlastung weltweit. Das Unternehmen bietet Kunden Branchenübergreifend Sicherheitskonzepte für Anlagen und Apparaturen. Sämtliche Produkte werden in Deutschland gefertigt und erfüllen die Ansprüche nationaler und internationaler Regularien. Zu den Abnehmern der REMBE®-Produkte zählen Marktführer diverser Industrien, darunter die Nahrungsmittel-, Holz-, Chemie- und Pharmaindustrie. Das ingenieurtechnische Know-how basiert auf 50 Jahren Anwendungs- und Projekterfahrung. Als unabhängiges, inhabergeführtes Familienunternehmen vereint REMBE® Expertise mit höchster Qualität und engagiert sich weltweit in diversen Fachgremien. Kurze Abstimmungswege erlauben schnelle Reaktionen und kundenindividuelle Lösungen für alle Anwendungen: Vom Standardprodukt bis zur Hightech-Sonderkonstruktion. Neben der REMBE® GmbH Safety+Control mit ca. 340 Mitarbeitern weltweit, Hauptsitz in Brilon (Hochsauerland) sowie zahlreichen Tochtergesellschaften weltweit (Italien, Finnland, Brasilien, USA, China, Dubai, Singapur, Südafrika, Japan), firmieren vier weitere Unternehmen unter der Dachmarke REMBE®: REMBE® Research+Technology Center GmbH, REMBE® Advanced Services+Solutions GmbH, REMBE® Kersting GmbH und REMBE® Fibre-Force GmbH.Tex

Kontakt

Rembe® GmbH Safety+Control

-

Gallbergweg 21

59929 Brilon

Deutschland - +49 2961 7405-0

- +49 2961 50714

- hello@rembe.de

- www.rembe.de

Dieser Artikel ist aus der Printausgabe des Verlags bulkmedia.