Weit mehr als nur trockenes Brot

Wägetechnik in moderner Paniermehlproduktion

Weckmehl, Semmelbrösel, Mutschel- oder Paniermehl – unterschiedliche Begriffe für ein und dasselbe: geriebenes Weißbrot. Was für die heimische Küche noch gelten mag, sieht in der Lebensmittelindustrie schon ganz anders aus: Es gibt eine riesige Auswahl an Paniermehlen. Ihre Produktion umfasst viele Einzelschritte und für das spätere Geschmackserlebnis kommt es auf jedes Gramm an – eine Herausforderung für die Wäge- und Dosiertechnik.

Was wäre ein echtes Wiener Schnitzel ohne goldbraune, knusprige Panade? Oder die besonders bei Kindern beliebten Fischstäbchen? Paniermehle kommen in der Lebensmittelbranche für Fisch-, Fleisch-, Käse- und Geflügelprodukte ebenso zum Einsatz wie für vegetarische Gerichte oder für Backwaren und Süßspeisen. Entsprechend breit gefächert sind die Anforderungen an Textur, Körnung, Farbe und Geschmack des Paniermehls.

Die Brata Produktions- und Vertriebsgesellschaft KG mit Stammsitz in Neuss gehört zu Deutschlands führenden Produzenten für Paniermehl, Panadensysteme, Nasspanaden und Backteigen für die Lebensmittelindustrie. Das Familienunternehmen produziert seit 1953 Paniermehl und betreibt mittlerweile deutschlandweit vier Werke. Die neueste Produktionsanlage steht seit Ende 2020 in Nettetal. Da die Oberflächenbeschaffenheit und die Eigenschaften der zu panierenden Produkte über die Zusammensetzung der Panade entscheiden, ist das Angebot an Trocken- und Nasspanaden für frische wie gefrorene Lebensmittel bei Brata entsprechend groß. Für die gewünschte Charakteristik ist ein exaktes Verwiegen der einzelnen Bestandteile von großer Bedeutung.

Vom Brot zum Brösel

Für das neue Werk beauftragte Brata für Konzeptentwicklung, Projektmanagement und Projektsteuerung der Gesamtanlage die Firma Derichs GmbH Verfahrenstechnik aus Übach-Palenberg. Das Unternehmen stellt nicht nur hochwertige und zuverlässige Maschinen und Einzelkomponenten her, es plant und errichtet auch komplette Anlagen in der Lebensmittelindustrie.

Für die Herstellung von Paniermehl setzt Brata auf eigenes Brot. So wird gewährleistet, dass die Brotqualität gleichbleibend hoch und perfekt an das jeweilige Paniermehl angepasst ist. Das für das Brot benötigte Mehl wird per Lkw ins Werk geliefert und dort in eines der sechs Mehlsilos gefördert. Damit die Aufträge planmäßig abgearbeitet werden können, ist schon zu diesem Zeitpunkt ein genaues Verwiegen notwendig: Der Mehlbestand wird exakt überwacht, damit die Teigproduktion nicht ins Stocken gerät. Pro Stunde produziert Brata in Nettetal 8,5 Tonnen Brotteig als Grundlage für das spätere Paniermehl. Von der Mischung der Komponenten über das Kneten des Teiges, die Gärung und den Backprozess sowie dem anschließenden Zerkleinern und Trocknen vergehen gerade einmal 90 Minuten.

Für die späteren Endprodukte sind nicht nur die Zusammensetzung der Teigrohstoffe, sondern auch die Körnung und die Kornverteilung entscheidend. Dafür wird das Paniermehl nach dem Trocknungsprozess in zwei Stufen gesiebt. So entstehen zehn unterschiedliche Fraktionen, die je nach Produktanforderung mithilfe von Dosierbandwaagen individuell zusammengemischt werden können. Körnungen, die für Fertigprodukte zu klein sind, werden über eine Hammermühle zu feinstem Mehl vermahlen, das wieder für die Herstellung des Brotteigs eingesetzt wird. So entsteht in diesem Prozess kaum Ausschuss. Nachdem die gewünschten Mischungen fertig sind, wird das Paniermehl in Säcke, Big Bags oder direkt in Silo-Lkws gefördert.

Wohldosiert – auch bei kleinerem Volumenstrom

„Wir arbeiten schon seit Jahren mit Fa. Derichs zusammen und so durften wir auch beim Projekt in Nettetal mit unserem Wäge-Know-how unterstützen“, erklärt Hermann Josef Dittrich, Promotor für Wäge- und Dosiersysteme bei der Siemens AG in Köln. „Derichs vertraut an zwei wichtigen Prozessschritten auf unsere Wägetechnik: Die Dosierung der Mehlaufgabe in den Prozess, also vor dem Backen des Teigs, erfolgt mit einer Dosierbandwaage Sitrans WW200 zuständig. Für die Dosierung des Paniermehls mit unterschiedlichen Körnungen in die Durchlaufmischer sind zehn Dosierbandwaagen Sitrans WW100 im Einsatz.“

Die komplett in Edelstahl ausgeführten Dosierbandwaagen erlauben aufgrund einer langen Wägeplattform eine hohe Mess- und Dosiergenauigkeit bei gleichzeitig kurzer Einbaulänge. An jeder Bandwaage befindet sich ein Schaltschrank, in dem jeweils zwei Siwarex-Messumformer –-je eine WP231 für die Gewichtsermittlung im Vorlagenbehälters und eine WP241 für die Dosierbandwaage selbst – arbeiten. Eine Simatic-Steuerung S7-1200 pro Dosierbandwaage ist für die Mengenregelung und die Anbindung per Profinet an die übergeordnete Steuerung zuständig. Touch Panels erlauben die lokale Bedienung. „Der breite Dosierbereich und die geforderte Genauigkeit beim Verwiegen sind Herausforderungen, die wir mit unseren Dosierbandwaagen hervorragend lösen konnten“, so Dittrich weiter. „Pro Sitrans WW100 liegen wir zwischen 64 und über 2400 kg/h, mit über die Waagen verteilten Schüttgewichten zwischen etwa 250 und 640 kg/m³. Besonders die präzise Dosierung speziell bei kleinerem Volumenstrom ist für Brata sehr wichtig.“

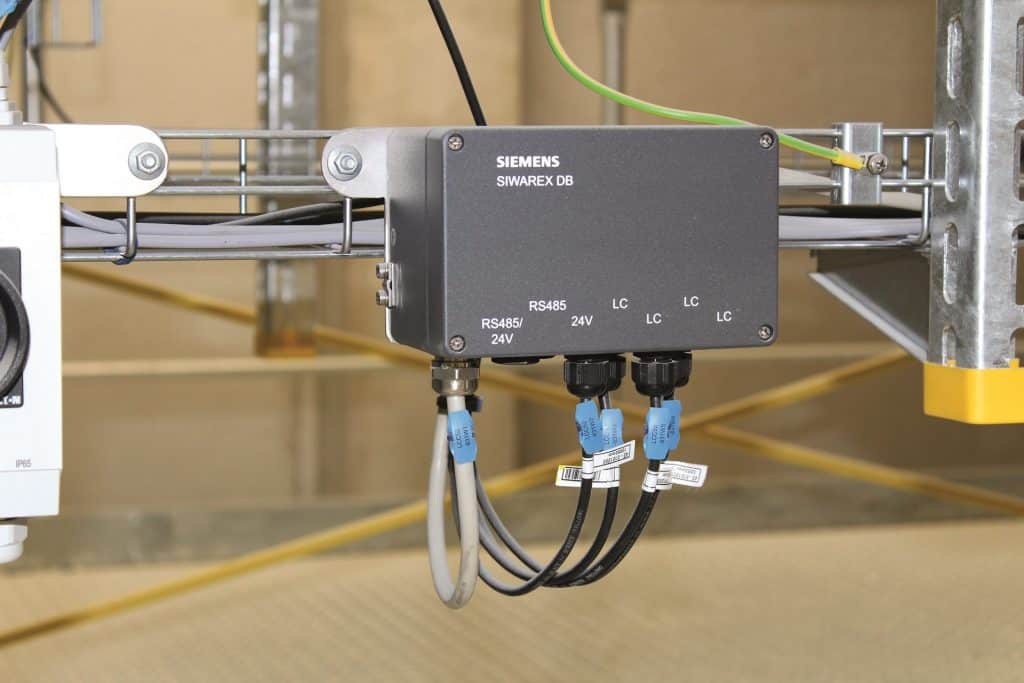

Zudem sind an den Vorrats- und Lagersilos 21 Anschlusskästen Siwarex DB und Wägemodule Siwarex WP321 verbaut. Beide sorgen mit durchgängiger Vernetzung für die gezielte Überwachung aller Wägeprozesse sowie für eine erweiterte Diagnose der angeschlossenen Wägezellen. Die Siwarex WP321 ist ein Wägemodul zur Integration in die Systemreihe Simatic ET 200SP. Auf diesem Weg wird die nahtlose Kommunikation zwischen den Waagen und der übergeordneten Steuerung Simatic S7-1500 per Profinet sichergestellt.

Virtuelles Planen, reales Testen

„Wir bei Derichs legen großen Wert auf die sorgfältige Erfüllung von Kundenwünschen“, erklärt Diplom-Ingenieur Hanno Derichs, Geschäftsführer der Derichs GmbH. „Wir greifen dabei auf langjährige Erfahrung in der Planung und im Bau von Schüttgutanlagen, auf das Wissen und die Kreativität unserer Mitarbeiter sowie auf zuverlässige Partner zurück. Mit Siemens arbeiten wir seit Jahren erfolgreich zusammen.“ Für das neue Werk hat Derichs die komplette Anlage geliefert, so bekam Brata alles aus einer Hand. Bei der Integration der Siemens Wägetechnik konnten die Ingenieure von Derichs auf vielfältige Erfahrungen aus dem hauseigenen Technikum zurückgreifen, wie der Geschäftsführer erklärt: „Wir haben eine Sitrans WW100 Dosierbandwaage bei uns installiert. So konnten wir sämtliche Regelungsanforderungen unseres Kunden vorher testen und optimieren.“ Insbesondere für die mechanischen Herausforderungen wurde die komplette Anlage vorher als 3D-Modell projektiert. So konnte sehr flexibel auf alle Anforderungen eingegangen werden.

Auf Wunsch der Fa. Derichs sind die Dosierbandwaagen zum Beispiel mit Schubladen ausgerüstet, die den Paniermehlstaub unterhalb des Förderbandes sammeln, was die Reinigung der Waagen vereinfacht. Weiterhin sind aus Platzgründen die Vorlagebehälter auf die Dosierbandwaagen aufgesetzt – zur Ermittlung des Inhalts wird das gesamte System verwogen. „Siemens hat dies nach unseren Ideen vorbildlich umgesetzt“, erklärt der Diplom-Ingenieur: „Mit den Siemens Dosierbandwaagen erhöhen wir nicht nur die Betriebssicherheit bei Brata, sondern sorgen auch für optimalen und vollständigen Einsatz der Rohstoffe.“ Die Waagen sind außerdem für eine elektrische oder hydraulische Verstellung der Schichthöhe vorbereitet, falls die Regelbereiche in Zukunft aufgrund von Rezepturänderungen noch erweitert werden müssen. „Wir haben hier in sehr kurzer Zeit eine hochautomatisierte Anlage realisiert, die hinsichtlich Flexibilität, Wirtschaftlichkeit und Zuverlässigkeit wirklich Vorzeigecharakter hat. Die eingesetzte Wägetechnik trägt ihren Teil zur effizienten und sicheren Produktion von hochwertigem Paniermehl bei“, resümiert Hanno Derichs.

Über Siemens

Digital Industries Process Automation

Kontakt

Siemens AG

Digital Industries

Tel. 0800/22 55 33 6

www.siemens.de/waegetechnik

www. siemens.com/weighing