Wickeln, Schrumpfen oder doch besser Stretchen? Verpackungstechnik im Vergleich:

Optimaler Schutz, optimale Kosteneffizienz

In der chemischen Industrie, der Baustoffbranche oder auch der Lebensmittelherstellung ist die rationelle Verpackung palettierter Waren für viele Unternehmen ein entscheidender Wettbewerbsfaktor. Es geht um Transportsicherheit, Diebstahlschutz, Displaywirkung der verpackten Waren oder Schutz vor Witterungseinflüssen bei der Außenlagerung. Entscheidend sind aber auch Prozesseffizienz und reduzierte Kosten – also Energie- und Materialverbrauch – sowie der Ausstoß: die Anzahl der Paletten, die Unternehmen innerhalb einer bestimmten Zeit verpacken können. Um das geeignete Verpackungsverfahren auszuwählen, ist ein ganzheitlicher Ansatz wichtig. In einem Vergleich hat sich das Stretchhaubenverfahren als besonders effizient erwiesen.

Damit Waren unterschiedlicher Branchen im bestmöglichen Zustand zu den Kunden und Händlern gelangen, spielt die Palettierung und Verpackung eine ganz besondere Rolle. Ist die erforderliche Stabilität nicht gegeben, können sich durch scharfes Bremsen oder plötzliche Lenkmanöver auf Lkw-Ladeflächen gestapelte Waren wie Glas, Steine oder Ziegel aus dem Verbund lösen und zu Bruch gehen. Je nach Produkt entstehen so beträchtliche Kosten. Materialien wie zum Beispiel Zement, Mehl oder Kakaopulver sind insbesondere bei Transport und Lagerung vor Witterungseinflüssen und Feuchtigkeit zu schützen. Verschiedene Verpackungslösungen stehen Anwendern zur Auswahl. Es gilt dabei, das wirtschaftlichste und ökologisch nachhaltigste Verfahren einzusetzen. Derzeit gibt es auf dem Markt drei Palettenverpackungsverfahren: das Schrumpf-, das Wickelstretch- und das Stretchhaubenverfahren.

Mit Schrumpffolie effizient verpacken

Das Folienverpackungsverfahren für Paletten hat ein deutscher Chemieproduzent Mitte der 1960er Jahre entwickelt. Basis dafür war die Schrumpffolie. Diese wird in Blasextrudern mit Ringdüsen als Schlauch hergestellt und zur Haube weiterverarbeitet oder zur Flachfolie aufgeschlitzt. Heißluft erwärmt sie beim Schrumpfen bis zum Schmelzerweichungspunkt. Bei diesem Vorgang zieht sie sich zusammen, passt sich exakt den Konturen der palettierten Waren an und baut so beim Erkalten eine ladungssichernde Spannung auf. Die für den Schrumpfvorgang benötigte Hitze erzeugt die Verpackungsanlage entweder elektrisch oder mit Gas. Die Palette lässt sich bei Bedarf so verpacken, dass der Palettenfuß für die Kufen des Staplers frei bleibt. Damit lässt sie sich auch in Hochregalen einlagern. Möglich ist aber auch, die Folie über den Palettenfuß zu führen. Das Schrumpfverfahren eignet sich insbesondere für Produkte, die empfindlich für dauerelastische Verpackungsstapelverfahren sind – beispielsweise Glas. Das Verfahren bietet nicht nur eine hohe Ladungssicherung. Die Waren sind auch bei der Außenlagerung sicher gegen Umwelteinflüsse wie Schnee, Regen, UV-Strahlung, Staub und Insekten geschützt. Weil durch den Schrumpfvorgang die Folie milchig wird, lassen sich die verpackten Produkte oder aufgedruckte Barcodes allerdings nur schwer erkennen. Dazu kommen weitere Nachteile: Säcke aus Polyethylen (PE) können mit dem Kunststoff der Verpackungsfolie verschweißen und durch die Hitzeeinwirkung besteht Brandgefahr.

Oder doch besser wickeln?

Rund zehn Jahre nach Einführung der Schrumpffolie arbeitete ein amerikanisches Rohölförder- und Chemieunternehmen die Inhaltsstoffe für eine dehnbare Folie aus. Das Wickelstretchverfahren war geboren. Weil die Erstinvestitionen in Maschinen im Vergleich zu Schrumpf- oder Haubenstretchanlagen deutlich günstiger sind, gehört diese Lösung bis heute bei vielen Unternehmen verschiedener Branchen zum beliebtesten Verpackungsverfahren. Der Verbrauch von Wickelstretchfolie für Palettenverpackungen wird allein in Europa auf 1,4 Millionen Tonnen pro Jahr geschätzt. Weil das Verfahren sehr viel Material erfordert, müssen Bediener die Folienrollen jedoch häufig wechseln. Deshalb eignet es sich vor allem bei kleinem Produktionsausstoß.

Die Wickelstretchfolie ist dehnbar. Damit verfestigt sie beim Verpacken die palettierte Ware. Allerdings bringt dieses Verfahren nur eine geringe vertikale Spannkraft auf die Ladung. Genau diese sorgt jedoch für den eigentlichen Halt bei der Transportbelastung. Für schwere und scharfkantige Güter wie Steine oder Ziegel eignet sich dieses Verfahren damit nicht. Ein weiterer Nachteil: Um die Produkte vor Witterungseinflüssen und Feuchtigkeit zu schützen, muss der Anwender die Ladung mit zusätzlichen Folien sichern. Wegen der Folienüberlappung lässt sich weder eine gute Displaywirkung erzielen noch können unter der Folie aufgebrachte Barcodes gut erkannt werden. Und weil die Folie gewickelt wird, kann sie nicht bedruckt werden. Dazu kommt, dass bedingt durch die Hafteigenschaften der Folie Schmutzpartikel angezogen werden und so die Produkte bei längerer Lagerung verstauben. Auch bietet sie keinen Diebstahlschutz – Unbefugte können Waren von der Palette entnehmen, ohne die Folie zu zerstören. Ein weiteres Problem: Bei palettierten Waren in automatischen Logistikzentren können abstehende Folienreste, die bei diesem Verfahren typisch sind, die Sensorik in der Fördertechnik oder bei Regalbediengeräten irritieren. Dies führt immer wieder zu Fehlermeldungen. Und aufgrund der vielen Einstellparameter lässt sich die Folienmenge, die für die Verpackung benötigt wird, nicht exakt berechnen.

Mit der Stretchhaube zu hoher Transportsicherheit

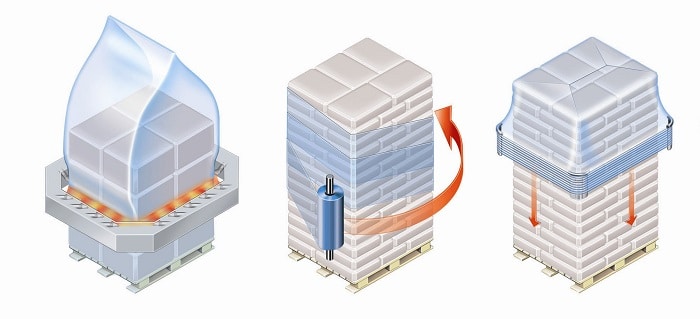

Die Stretchhaubentechnik ist eine Kombination aus Folienhauben- und Wickelstretchverfahren. BEUMER installierte die erste Anlage 1988 in Belgien. Der Durchbruch für dieses Palettenverpackungsverfahren kam aber erst vor rund 15 Jahren. Denn durch deutlich verbesserte Rohmaterialien ließ sich die Qualität der Folien wesentlich steigern. Die Stretchfolie passt sich wie beim Schrumpfen an jedes Produkt an, das auf einer Palette gestapelt ist. Und genau wie beim Wickeln ist die Folie sehr dehnbar und verfestigt so das Material über die Rückstellkräfte. Dieses Verfahren bietet somit eine hohe Ladungsstabilität. Die Verpackungsfolie verklebt beim Prozess auch nicht mit dem Produkt. Die Palette lässt sich sowohl hochregallagerfähig als auch mit Unterstretch verpacken. Die glatte und lochfreie Oberfläche der Folie ermöglicht eine klare Sicht auf die verpackte Ware. Somit wird am Point of Sale eine ausgezeichnete Displaywirkung erzielt. Auch auf der Ware befindliche Barcodes werden einwandfrei erkannt. Die verwendete Folie ist recyclebar. Beim Stretchhaubenverfahren wird sie zudem nicht erhitzt. Das reduziert die Brandgefahr deutlich, erhöht die Betriebssicherheit und verringert somit Versicherungsprämien. Weil weniger Folie und Energie erforderlich sind, belastet das die Umwelt weniger. Für die meisten Anwendungsfälle in der Industrie und für Verbraucherprodukte bietet das Stretchhaubenverfahren damit einen sicheren Schutz für gestapelte Waren. Mit einer Auflegefolie auf der Palette schützt diese Verpackungslösung sie außerdem gegen äußere Einflüsse von sechs Seiten. Das sorgt für eine saubere und trockene Außenlagerung: Die Waren sind sicher vor Witterungseinflüssen, Feuchtigkeit, Insekten und UV-Strahlen.

Verpackungsverfahren im Vergleich

BEUMER hat für jedes dieser Verpackungsverfahren innovative Anlagen und Systeme im Programm. Doch um langfristig wettbewerbsfähig zu sein, sollten Unternehmen bei ihren Investitionsentscheidungen nicht nur die Gesamtbetriebskosten betrachten. Um das geeignete Verpackungsverfahren zu wählen, ist ein ganzheitlicher Ansatz wichtiger. Mit dem Blick auf den Total Value of Ownership (TVO) lässt sich die Wirksamkeit der anfallenden betrieblichen Investitionen umfassender und damit aussagekräftiger beschreiben. Die BEUMER Group schließt bei der Entwicklung ihrer Anlagen und Systeme deshalb sowohl die ökonomischen als auch die ökologischen und sozialen Aspekte mit ein. Firmen können damit ihre Investitionen strategisch planen.

Stretchen verdoppelt den Durchsatz

Weil neben der Ladungssicherung auch der Schutz gegen Umwelteinflüsse für die meisten Unternehmen bei der Wahl des geeigneten Verpackungsverfahrens entscheidend ist, haben die BEUMER Experten das Schrumpfhauben- und das Stretchhaubenverfahren verglichen – und einen klaren Kostenvorteil beim Stretchen ermittelt. Dazu nahmen sie einen palettierten Stapel mit einer Höhe von 1.630 Millimetern als Beispiel. Anlagen, die palettierte Waren mit der Schrumpftechnik verpacken, können 35 bis 70 Paletten pro Stunde verarbeiten. Die Stärke der Folie liegt zwischen 120 und 180 Mikrometer. Das Stretchhaubenverfahren erreicht pro Stunde mit 100 bis 120 Paletten fast den doppelten Ausstoß. Die zu verarbeitende Folie ist mit 70 und 140 Mikrometer auch dünner. Wegen der Dehnbarkeit der Folie erfordert das Stretchhaubenverfahren zudem weniger Material.

2014 lag der Marktpreis für Schrumpffolie bei 1,70 Euro pro Kilogramm. Die Verpackungskosten für eine Folienhaube betrugen etwa 1,02 Euro. Bei 300.000 Paletten im Jahr beliefen sich die Folienkosten auf etwa 306.000 Euro. Beim Stretchhaubenverfahren ist der aktuelle Marktpreis für Folie mit 1,90 Euro pro Kilogramm etwas teurer. Um eine Folienhaube zu bilden, ist dafür aber lediglich Material für 57 Cent erforderlich. Bei gleicher Anzahl der zu verarbeitenden Paletten im Jahr entsteht so mit circa 159.000 Euro ein deutlicher Kostenunterschied. Der Anwender kann eine Kostenersparnis von rund 52 Prozent erzielen.

Auch beim Energiebedarf unterscheiden sich die Systeme. Der Gasverbrauch beim Schrumpfen beträgt im Schnitt etwa zwei Kilowattstunden pro Palette. Die Kosten für die Energie, die erforderlich ist, um eine Stretchhaube zu bilden, belaufen sich auf sechs Cent. Bei den angenommenen 300.000 Paletten im Jahr ergeben sich für den Anwender somit Kosten von circa 18.000 Euro. Weil die Haubenstretchanlage ohne Gas arbeitet und die Kosten für den Stromverbrauch bei beiden Verfahren nahezu identisch sind, spart der Anwender mit dem stretch hood-Verfahren diese Kosten ein.

Beim Schrumpfen schwanken die Instandhaltungskosten insbesondere bei älteren Maschinen zwischen 2.000 und 8.000 Euro im Jahr. Als Berechnungsgrundlage werden 4.000 Euro angenommen. Die ermittelten Durchschnittskosten beim Stretchverfahren belaufen sich zwischen 1.000 und 3.000 Euro im Jahr. Bei einem Mittelwert von 2.000 Euro spart der Anwender 2.000 Euro für Wartungsmaßnahmen. Der Betreiber hat somit mit der Stretchhaubentechnik auch hier deutlich weniger Kosten im Jahr.

Mit dem BEUMER stretch hood® A hat der Beckumer Intralogistik-Spezialist die bewährte Verpackungsanlage von Grund auf neu konzipiert. Bei der Entwicklung haben die Spezialisten verschiedene Komponenten analysiert und diese hinsichtlich ihrer Funktion, Anordnung und Ergonomie optimiert. Dazu gehören zum Beispiel eine intuitive Menüführung der Maschinensteuerung über ein Soft-Touch-Panel, ein optimierter, ergonomisch gestalteter Arbeitsplatz für den Bediener sowie ein materialschonender Transport der Folie in die Anlage mit einem innovativen Folientransportsystem. Die neue Anlage verfügt zudem über eine höhere Systemleistung und benötigt deutlich weniger Aufstellfläche.

Individuell gelöst

Weil jedes Produkt individuelle Handhabungseigenschaften hat, gilt es deshalb für den Anwender, diese sorgfältig zu analysieren. Nur so kann er die Anforderungen an die Palettenverpackung festlegen. BEUMER stellt einen Online-Konfigurator zur Verfügung, mit der Betreiber die Wirtschaftlichkeit verschiedener Verpackungsverfahren sowie deren Wertschöpfung für ihr Unternehmen berechnen und bewerten können. Die BEUMER Experten erstellen zudem eine auf den Kunden zugeschnittene Präsentation. Damit erhält der Anwender einen zuverlässigen Vergleich über die verschiedenen Verpackungen, den jeweiligen Energieverbrauch, die Instandhaltungs- sowie über die Investitions- und Anlagenkosten.

Kontakt

Die BEUMER Group ist ein international führender Hersteller der Intralogistik in den Bereichen Förder- und Verladetechnik, Palettier- und Verpackungstechnik sowie Sortier- und Verteilanlagen. Zusammen mit Crisplant a/s und Enexco Teknologies India Limited beschäftigte die BEUMER Group 2014 etwa 4.000 Mitarbeiter. Die Unternehmensgruppe erwirtschaftete einen Jahresumsatz von rund 680 Millionen Euro. Mit ihren Niederlassungen und Vertretungen ist die BEUMER Group in zahlreichen Branchen weltweit präsent. Mehr Informationen unter: www.beumergroup.com.

Pressekontakt BEUMER Group GmbH & Co. KG

Regina Schnathmann

Tel. + 49 (0) 2521 24 381

Regina.Schnathmann@beumergroup.com

Verena Breuer

Tel. + 49 (0) 2521 24 317

Verena.Breuer@beumergroup.com

www.beumergroup.com

Agentur

a1kommunikation Schweizer GmbH

Dr. Matthias Schweizer

Tel. + 49 (0) 711 9454161 0

info@a1kommunikation.de

www.a1kommunikation.de