Trockenanreicherung statt herkömmlicher Nassaufbereitung

Trockenanreicherung mit dem GSort anstelle einer herkömmlichen Nassaufbereitung

Das Mineral Barit (Bariumsulfat BaSO4) wird hauptsächlich in den Vereinigten Staaten, China, Indien, Marokko und Mexiko abgebaut. Barit wird meist als Zusatz für Bohrspülungen verwendet, insbesondere in Ölbohrlöchern zur Ölförderung. Aufgrund seiner hohen Dichte kann Barit einen hohen Schwerkraftdruck in der Flüssigkeit erzeugen, der das Bohrloch stabilisiert. Vom Markt wird für Barit daher eine Dichte von 4,2 t/m³ gefordert. Diese Stoffeigenschaft lässt sich nur erreichen, indem Störstoffe aus dem Abbaumaterial ausgeschieden werden und das Barit Mineral in angereicherter, möglichst reiner Form vorliegt.

Ein mexikanisches Unternehmen, tätig in der Bergbauindustrie und Branchenführer im Jahre 2019 hat nun anstelle einer herkömmlichen Nassaufbereitung von Barit (Barium Sulfat BaSO4) in der firmeneigenen Mine erfolgreich das Verfahren in Trockenabscheidung geändert.

Die Nassaufbereitung

Herkömmlich erfolgt die Anreicherung von Barit in diesem Bergbaubetrieb in einem Nassprozess. Diese Aufbereitungsmethode bringt jedoch folgende Probleme mit sich. Der Prozess hat einen hohen Wasserbedarf, und dieses Prozessabwasser muss anschließend aufbereitet werden. Dadurch entstehen hohe Betriebskosten durch Wasserbedarf und Abwasseraufbereitung, speziell in wasserarmen Regionen. Ferner sind hohe Energiekosten und CO2-Emmission aufgrund des notwendigen Trocknungsschrittes des Gesteins im Anschluss an die Nassaufbereitung zu verbuchen. Auch ist der Platzbedarf der Nassaufbereitungsanlagen groß und kleine Kornfraktionen (z.B. Körnung 3 – 25 mm) können nicht effizient mit der geforderten Dichte aufbereitet werden und liegen in den Minen meist auf Halde.

Die Trockenabscheidung

Welche Voraussetzungen für eine effektive Trockenabscheidung sollten gegeben sein? Der Mindestunterschied in der absoluten Dichte zwischen der Schwerfraktion und der Leichtfraktion sollte etwa 20 % betragen. Außerdem ist es notwendig, das Material vor der Dichtetrennung durch Zerkleinern aufzubrechen, um die Mineralien zu separieren. Die maximale Partikelgröße ist von der absoluten Dichte abhängig und bestimmt den Leistungsbedarf des Luftgebläses am Trenntisch. Die Mindestgröße der Partikel hängt von der Feuchtigkeit ab. Die Grenze liegt dort, wo das Produkt den Zustand des „freien Flusses“ verliert (als ungefähre Angaben können min. 0,5 mm und max. 80 mm für die Partikelgrößen angenommen werden).

Mit dem GSort die perfekte Trennung erzielen

„Die vielen globalen Krisen der letzten Jahre haben noch einmal verdeutlicht, dass Effizienz, Genauigkeit und Ressourcenschonung in industriellen Fertigungsprozessen sowie die Lokalisierung von Wertschöpfungsprozessen heute wichtiger sind als jemals zuvor. Minebea Intec ist als Firmengruppe optimal aufgestellt, um seine Kunden hierbei global und mit best-in-class-Lösungen zu unterstützen.“ Komplettiert wird das Minebea Intec C-Level durch CFO Manina Kettler, CTO Axel Boettger und CSO Nick Parsons, die alle über langjährige Erfahrung bei Minebea Intec verfügen und weiterhin für ihre Funktionsbereiche verantwortlich sind.

Dr. Karl Sommer bringt herausragende Expertise mit

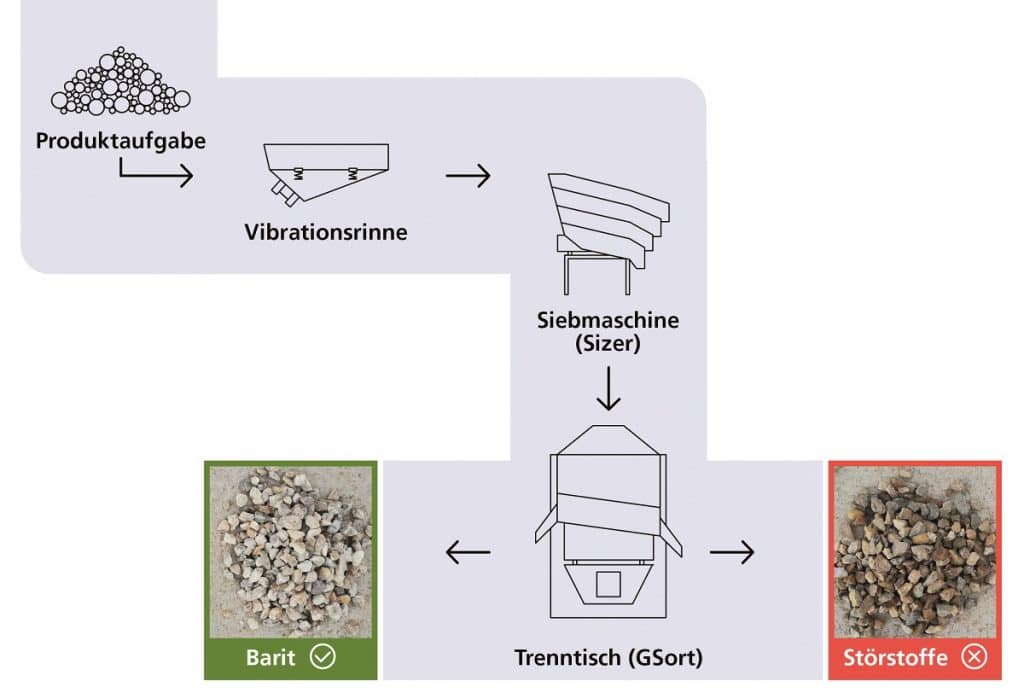

Die Dichtetrennung mit dem GSort basiert auf einer geneigten und vibrierenden Bodenplatte. Diese wird von einem aufsteigenden Luftstrom durchströmt und die Materialen mit geringerer Dichte bewegen sich ohne Kontakt mit dem Boden auf Grund der Neigung nach unten. Die Materialien mit höherer Dichte sind in Kontakt mit dem Boden und werden durch die Vibration aufwärts gefördert.

Je größer der Unterschied in der Produktdichte, desto größer können die zu behandelnden Korngrößenbereiche sein. Beim GSort können die Variablen individuell, schnell und einfach eingestellt werden – dadurch sind die Maschinen immer perfekt auf die Materialien abgestimmt. Die absolute Präzision wird durch die Einstellung der nachfolgenden Variablen erreicht:

- die zonenweise einstellbare Luftgeschwindigkeit entlang der durchströmten Bodenplatte

- die Höhe der Überlaufklappen

- die Tischneigung

- die Frequenz der Vibration

Bei der Inbetriebnahme des GSort wird der Luftstrom eingestellt und die Verteilung der Luft mittels eines effizienten Mechanismus über dem Querschnitt des Anströmbodens justiert.

Im Vergleich zu herkömmlichen Nassverfahren ist es nun möglich, aus kleinteiligen Fraktionen im trockenen Zustand ein wertvolles Produkt zu erzeugen. Die bisherige Menge an Entsorgungsmaterial wird zu einem verkaufsfähigen Produkt. Dies führt zu superschnellen Amortisationszeiten der benötigten Anlagen.

Im Ergebnis

Gegenüber einem vergleichbaren Nassprozess konnten die Betriebskosten der Anlage in Mexiko durch das das Trockenverfahren um bis zu 70% reduziert werden. Die Feinfraktion (3 – 25 mm) konnte mit der geforderten Stoffdichte effizient angereichert werden. Wodurch aus dem bisherigen nicht verkaufsfähigen Haldenmaterial ein verkaufsfähiges Produkt entsteht. Durch die hohe Betriebskosteneinsparung und dem gleichzeitigen Mehrwert einer verkaufsfähigen Feinfraktion, konnte eine sehr hohe Investitionsrendite mit einer Amortisationszeit von etwa 100 Tagen erzielen.

Über die Allgaier-Group

Die Allgaier-Group entwickelt mit ihrem Geschäftsbereich Allgaier Process Technology standardisierte und individuelle Lösungen für die Verfahrenstechnik, auch in der schüttgutverarbeitenden Industrie. Zur Allgaier Process Technology zählen die Kernmarken Allgaier, Mogensen, Gosag und Mozer. Präsent ist man weltweit in über 40 Ländern und liefert Systeme und Anlagen zum industriellen Waschen, Trocknen, Kühlen, Sieben und Sortieren von Schüttgütern aller Art. So werden, basierend auf der umfangreichen Erfahrung aus über 45.000 Versuchsreihen, weltweit aktuell mehr als 30.000 Kunden bedient.

Kontakt

- Allgaier Process Technology GmbH

-

Ulmer Straße 75

73066 Uhingen

Deutschland - +49 7161 301-101

- siebe@allgaier-group.com

- www.allgaier-group.com

Anderer Artikel der Allgaier auf schuettgutmagazin.de