Was führt zu Materialverlusten und Staubemissionen?

Diese spezifischen Unterschiede resultieren aus den physikalischen und chemischen Eigenschaften der Schüttgüter, aus den Umgebungsbedingungen am jeweiligen Standort, aus der eingesetzten maschinellen Ausrüstung und aus den lokal geltenden gesetzlichen Regelungen und Normen.

Die allgemeine Tendenz bei den Transportsystemen für Schüttgüter geht in Richtung von Förderanlagen mit kontinuierlich höheren Leistungskapazitäten, kürzeren Stillstandszeiten, Minimierung der Abschaltungen für Wartungsarbeiten und Reduzierung der Belegschaft. Aufgrund der hohen Kapitalbindung geht man keine vermeidbaren Risiken ein. Aus gleichem Grund sind die Betreiber sehr zurückhaltend gegenüber neuen, noch nicht bewährten Techniken. Von großer Bedeutung sind stets die Sicherheit und die Einhaltung der geltenden Regelungen, Vorschriften und Normen. In puncto Wirtschaftlichkeit in der Schüttgutindustrie ist die Förderleistung entscheidend. Hier kann die Rentabilität durch eine Verbesserung der Effizienz wesentlich gesteigert werden. Nachfolgend werden ausgewählte Aspekte im Einzelnen betrachtet. Während die aufgeführten Feststellungen in den meisten Unternehmen Gültigkeit haben, können sie in den einzelnen Betrieben unterschiedlich ausgeprägt sein.

Mineralische Zuschlagstoffe, gebrochenes Gestein, Sand, Kies

Allgemeine Charakteristik

- In vielen Regionen der Welt ist es schwierig, Betriebsgenehmigungen für neue Werke zu erhalten. Dies bedeutet, dass existierende Betriebe maximal ausgelastet werden müssen, während in ihrer Umgebung die Bebauungsdichte gewerblicher Bauten und Wohnsiedlungen steigt. Um Probleme mit der Nachbarschaft zu vermeiden, müssen diese Betriebe auf Emissionen wie z. B. Staub, Verschüttungen und Lärm achten.

- Global betrachtet, befindet sich diese Industrie überall auf der Welt in einem Konsolidierungsprozess. Größere, multinationale Firmen kaufen Betriebe auf, um ihre geographischen Gebiete auszudehnen. Es gibt auch vertikale Integrationsbestrebungen, z. B. die Hinzufügung von Fertigbetonanlagen und von Kiesbetrieben zur Zementproduktion.

- Dieser Industriebereich ist weitgehend von der Bauindustrie und von staatlichen Bauvorhaben (Straßenbauarbeiten) abhängig.

- In vielen kleineren Betrieben werden mobile Anlagen eingesetzt, was Transportkosten spart und die Nutzung von kleineren Lagerstätten ermöglicht.

- Kleine Betriebe beschäftigen nur wenige Personen, z. B. drei oder vier Mitarbeiter.

- Ein Vorteil in diesem Industriebereich ist, dass das Schüttgut aufgrund der sehr geringen Verarbeitungstiefe bis zum Endprodukt sehr gleichmäßig ist. Dies ermöglicht eine weitergehende und deutlich stärkere Normierung des Zubehörs im gesamten Betrieb, als dies in anderen Industriebereichen möglich ist.

- Die Wiederverwertung von Materialien, z. B. von Beton- und Asphaltbelägen stellt für Materialtransporteinrichtungen eine neue Herausforderung dar.

- In diesem Industriebereich ist die Kostenkontrolle ein häufiges Thema. Verbesserungen an Förderanlagen müssen eine offensichtliche Kostenwirksamkeit und eine schnelle Amortisation aufweisen.

- Die Wartung wird besonders bei den kleineren Anlagen erst dann ausgeführt, wenn es zu Betriebsstörungen kommt; die Geräte, die nicht „lebenswichtig“ sind, werden oft vernachlässigt, was die Materialkontrolle wesentlich erschweren kann.

Förderanlagen und Übergaben

- Die Anlagen variieren sehr stark in Bezug auf ihre Größe und ihren Entwicklungsstand. Die Bänder sind meist in einem schlechteren Zustand als in den meisten Industriebereichen. Auf den Förderanlagen wird oft gebrauchtes Gurtmaterial und Gurtmaterial mit zahlreichen mechanischen Verbindungen verwendet.

- Unter Abkippstellen und Brechern kann die Aufprallwucht immens sein. Die bei der Beladung auftretenden Kräfte sind bei den für Fertigprodukte eingesetzten Bändern geringer. Die Verwendung von Aufpralldämpfungstischen ist weitverbreitet, aber man muss sorgfältig auf die Anwendungsbelastungen der Gestelle achten.

- Die Schurrenverstopfung ist ein häufiges Problem in den Absiebbereichen der Anlage. Luftkanonen oder Vibratoren sind wirksame Mittel zur Verminderung dieser Blockierungen.

- Herabstürzende große Steine stellen für Trommeln eine Gefahr dar, deswegen werden häufig Flügeltrommeln als Kehrtrommeln und Einschnürtrommeln, manchmal auch als Kopftrommeln eingesetzt. Die Flügeltrommeln führen aber zu Bandflattern, was die Reinigung und die Abdichtung erschwert. Der Einbau von Pflugabstreifern am Untertrum und die Spiralwicklung an den Flügeltrommeln können diese Probleme beseitigen.

- Schwerkraft-Spannvorrichtungen sind oft von verschüttetem Material bedeckt. Dies verursacht eine übermäßige oder ungleiche Spannung und Gurtschieflauf. Die Rahmen der Spannvorrichtungen sind oft nicht gespannt. Dies verhindert zwar das Festsitzen, führt aber zu Gurtschieflauf. Die Rahmen können durch Neumontage festgezogen werden. Das Anbringen der Schutzabdeckungen über den Spanntrommeln verhindert, dass ablaufendes Material die Funktion der Spannvorrichtung beeinträchtigt.

- Die Einhausungsabdichtungen sind oft rudimentär; die Verwendung von gebrauchtem Gurtmaterial als Abdichtstreifen ist eine bedauerliche, aber dennoch häufige Erscheinung in der Praxis. Der Schurrenaufbau ist oft verschlissen, verrostet oder zu dünn und schwach. Die Verschleißauskleidungen liegen zu hoch, zu weit vom Band entfernt und erschweren dadurch den Einbau wirksamer, ingenieurtechnisch konzipierter Einhausungsabdichtungen. Wegen der generell offenen Bauart dieser Förderanlagen ist jedoch die Neuanordnung der Auskleidungen allgemein leicht zu bewerkstelligen. Die meisten Abdichtungsprobleme lassen sich durch eine Verbesserung des Abdichtsystems beheben. Selbstregulierende Abdichtungen funktionieren gut.

- Die Bänder laufen aufgrund einer mangelhaften Beladung häufig schief. Durch die Montage von Einspurvorrichtungen mit Mehrfachdrehpunkten vor der Kehrtrommel und nach der Ladezone kann man die meisten Probleme in den Griff bekommen.

Bandreinigung

- Die Anforderungen an die Reinigung der Bänder sind oft gering und es werden immer wieder selbst gebaute Fördergurtreiniger verwendet. Wenn ingenieurtechnisch konzipierte Abstreifer verwendet werden, dann meistens nur auf problematischen Bändern. Selbst dann sind diese normalerweise noch unterdimensioniert und nicht gut gewartet. Ein typisches Gurtreinigungssystem besteht aus einem einzelnen Primärabstreifer. Rücklaufmaterial ist eine der Hauptquellen für Schwebestäube und deshalb hat die Bandreinigung in diesem Industriebereich ein besonderes Gewicht. Um die durchgehende Einhaltung von Bestimmungen und Vorschriften zu gewährleisten, greift man immer häufiger auf ingenieurtechnisch konzipierte, von Dienstleistungsunternehmen gewartete Systeme zurück.

- Die Abreinigung von gebrochenem Material kann bei nassen Bändern sehr schwierig sein, weil das Material am Band anhaftet. Oft sind die Partikel hart oder scharfkantig, was zu raschem Blattverschleiß führt.

- Bei der Entfernung von Material kann der Verschleiß an den Vorabstreifern durch den Einsatz von weicheren Urethanen als Abstreifblätter, in Kombination mit Sprühwassersystemen, vermindert werden.

- In manchen Fällen nutzen sich die Sekundärabstreifer aus Hartmetall in einem ungleichmäßigen, „burgkroneartigen“ Muster ab. Dies wird von kleinen Partikeln verursacht, die sich zwischen dem Band und dem Abstreifblatt verkeilen und den Durchtritt von weiteren Partikeln am Abstreifblatt vorbei ermöglichen. Manchmal wird die Abnutzung durch leicht saures Wasser beschleunigt. Dieser Verschleiß kann durch die Verwendung von Wolframkarbid- Abstreifblättern und durch Aufsprühen von Wasser auf das Band reduziert werden. Das Abspritzen des Abstreifers mit einem Wasserschlauch ist auch vorteilhaft.

Staubkontrolle

- Die typische Methode zur Staubunterdrückung ist das Aufsprühen von Wasser. Die größere Zusatzmenge bei unbehandeltem Wasser (keine Tenside) erhöht die Probleme bei der Handhabung des Materials, z. B. durch Materialaufbau auf Siebrosten oder durch eine größere Menge an Rücklaufmaterial. Außerdem bestehen in einigen Ländern und Gemeinden Beschränkungen bezüglich der Verwendung und Entsorgung von Wasser. Deshalb nutzen manche Betriebe für mineralische Zuschlagstoffe neuerdings die Tensid- oder Schaumunterdrückung als Alternative.

- Die Abkippstelle für LKW ist eine der Stellen im Betrieb, wo eine wirksame Entstaubung erforderlich ist. Um ein zufriedenstellendes Ergebnis zu erzielen, kann hier die Verwendung einer Kombination aus mehreren Staubbekämpfungsmethoden erforderlich sein.

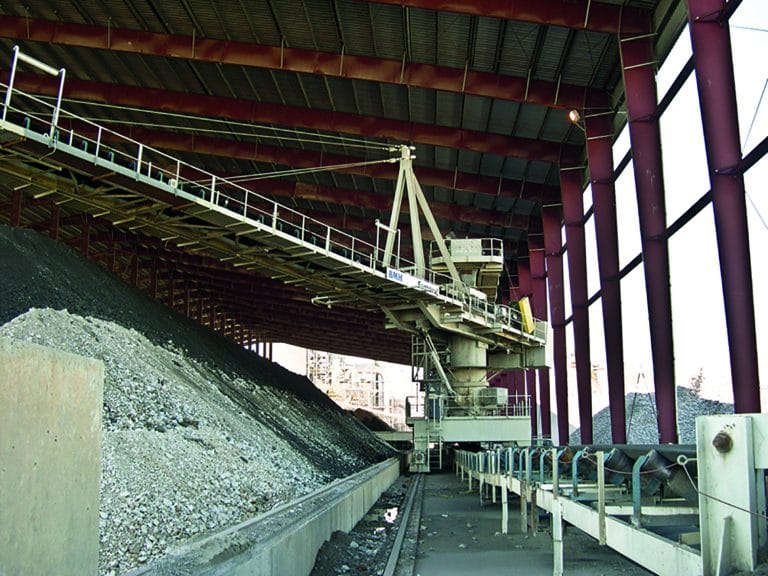

Verladung von Massengütern

Umfasst in diesem Beitrag die Be- und Entladung von Transportsystemen für Massengüter, einschließlich Schiffe, Lastwagen und Schienenfahrzeuge und die Handhabung von Schüttgütern auf den Umschlagplätzen.

Allgemeine Charakteristik

- Eine große Zahl verschiedener Materialien kann lose als Massengüter transportiert werden, z. B. Kohle, Chemikalien, Kalkstein, rohe und aufbereitete Erze, Getreide oder Zement. Die hier eingesetzten Transportsysteme müssen flexibel ausgelegt sein, um mit einer Vielzahl verschiedener Materialien zurechtzukommen. In vielen Fällen werden verschiedene Materialien auf dieselbe Förderanlage geladen und/oder das Untertrum des Bandes wird für Transportzwecke verwendet, so dass die Kontamination des Förderguts ein Problem darstellt.

- Für den Langstreckentransport von Massengütern werden verschiedene Transportsysteme eingesetzt. Das Gleiche gilt auch für die Be- und Entladung dieser Güter. Die Waren können über lange Strecken per Schiff, Kahn, Zug oder Lastwagen transportiert werden, Be- und Entladung kann mittels Förderbänder, Schneckenförderer, pneumatischer Förderer oder Greifer erfolgen. Um Liegegebühren zu sparen, gibt es in diesem Industriebereich einen Trend in Richtung immer höherer Tonnenleistung pro Stunde.

- Es gibt wenig Spielraum für Stillstandzeiten, weil unerwartete Ausfälle zu Verschiebungen bei der planmäßigen Abfahrt und damit zu erhöhten Liegegebühren führen.

Häufig sind die Bänder in diesen Betrieben sehr groß und sie werden mit hohen Geschwindigkeiten betrieben.

- Die Entladung von Schiffen ist hierbei eine besondere Herausforderung. Bei selbstentladenden Schiffen werden oft Steilförderanlagen verwendet, bei denen das Material zwischen zwei aufeinander liegenden Bändern transportiert wird. Diese laufen normalerweise mit Geschwindigkeiten von mehr als 4,5 m/s. Das in den Systemen zur Entladung von Schiffen verwendete Gerät muss rauen Bedingungen standhalten können, einschließlich extremer Temperaturen und der Belastung durch Salzwasser.

- Wasserstraßen und Häfen werden oft gleichermaßen für industrielle Zwecke und für die Freizeitaktivitäten genutzt. Staub und Materialverschüttungen in diesen Bereichen ziehen schnell Beschwerden nicht kommerzieller Benutzer nach sich.

- Die Entladung von Eisenbahnwaggons stellt sowohl bei einer effektiven Entstaubung als auch bei einem störungsfreien Materialfluss eine besonders schwierige Situation dar.

Förderanlagen und Übergaben

- Die Gurtführung ist dafür entscheidend, dass die Ladung auf dem Band bleibt und dass das Fördergut entlang der Förderanlage nicht verschüttet wird. Die Verwendung von Bandsteuerungssystemen mit Mehrfachdrehpunkten ist bei der Kontrolle von Spurführungsproblemen sehr effektiv.

- Die Zugänglichkeit bei Bordförderanlagen ist oft schlecht aufgrund der engen Platzverhältnisse und der Gewichtsbeschränkungen. Dadurch wird die Wartung der Förderanlage und des Zubehörs erschwert. Darunter leidet sowohl die Qualität als auch die Häufigkeit der Wartung, was wiederum zu einer übermäßigen Bildung von Staub und Verschüttungen führt. Bei der Entladung über Ausleger ist die Zugänglichkeit oft erschwert, wenn nicht gar unmöglich. Deshalb muss die Bereitstellung mobiler Arbeitsbühnen in erwogen werden oder die Möglichkeit, den Ausleger an eine Stelle zu schwenken, von der aus die Wartungsarbeiten durchführbar sind. Ist die Zugänglichkeit für Wartungsarbeiten gegeben, verbessert dies wesentlich die Effektivität des Zubehörs, da dieses dann häufiger gewartet wird.

- Die Vermeidung von Materialverlusten ist besonders bei Beladungsvorgängen wichtig, weil die Schüttgüter einen hohen Wert darstellen und als verdorben und unbrauchbar betrachtet werden, wenn sie auf den Boden oder ins Wasser fallen. Immer mehr Güter werden als Sondermüll klassifiziert, was eine Entsorgung notwendig macht, wobei zusätzliche Kosten entstehen.

- Bei Bandschleifenwagen sind Materialverluste ein häufiges Problem, da sie Mindestladungshöhen erreichen müssen und mit verschiedenen Materialien beladen werden. Einhausungen entlang der gesamten Neigung und hängend angebrachte Lenkbleche verhindern, dass das Schüttgut zurückrollt. Unter der Förderanlage werden in kritischen Bereichen oft Wannen zum Auffangen von Materialverlusten aufgestellt, die mit einer Dauerspülung versehen sind oder sich leicht reinigen lassen.

- Bänder auf Docks müssen mit einem größer als normalen Kantenabstand für die Abdichtungen versehen sein, um Materialverluste kontrollieren zu können. Da diese Förderanlagen oft auf flexiblen Konstruktionen montiert werden, sind sie für Gurtschieflauf anfällig.

Bandreinigung

- Auf schnell laufenden Förderanlagen und schwer zu erreichenden Abwurftrommeln sind solche Fördergurtreiniger die beste Alternative, die eine lange Haltbarkeit aufweisen und die den Anpressdruck und den Abstreifwinkel des Abstreifers automatisch bewahren.

- Da manche End-Bänder für mehrere Materialien und/oder für den Transport in beiden Richtungen verwendet werden, kann ein Gurtwaschsystem zur Vermeidung gegenseitiger Kontamination erforderlich sein.

- Bei über Gewässer verlaufenden Bändern haben sich Waschkästen zur Sicherstellung von absoluter Sauberkeit als nützlich erwiesen. Waschkästen sind auch bei der Reduzierung der Verschmutzung effektiv, wenn auf dem Band mehrere verschiedene Materialien transportiert werden. In den Waschkästen und zum Abspritzen muss Frischwasser verwendet werden, da die Geräte sonst rosten.

- Bei sehr feinen Materialien wie Aluminiumoxid sind Luftmesser und Vakuumsysteme wirkungsvoll. Diese Materialien zeigen oft eine Neigung dazu, dass sich das abgeschabte Material wieder auf das Band anhaftet; in diesen Fällen ist eine Vakuum-Absaugung erforderlich.

Staubkontrolle

- Normalerweise wird hier die Staubabscheidung eingesetzt, in Form von großen zentralen Systemen oder in Form von Sammlern, die punktuell an den Staubquellen eingesetzt werden.

- Oft reichen konventionelle Methoden nicht für die Kontrolle von Staub und Materialverlusten aus. Der Einsatz von Waschkästen und eine planmäßige Wartung pro Be-/Entladungszyklus ist notwendig.

- Oft werden speziell gekrümmte Beschickungsschurren verwendet, um das Fördergut mittig zu führen und die Staubbildung zu vermindern.

Zement

Allgemeine Charakteristik

- Durch die Konsolidierungsbestrebungen innerhalb dieses Industriebereichs ist die Zementindustrie mittlerweile eine globale Sparte. Die gemeinschaftliche Nutzung von Informationen findet auf breitester Ebene statt und die Lösung von Problemen beim Materialtransport wird ebenfalls multilateral angegangen. Dadurch können neue Technologien schnell auf der Firmenebene übernommen werden. Die allgemeinen Trends in diesem Industriebereich reflektieren direkt die Veränderungen der Weltwirtschaft.

- Zement (und/oder Klinker) wird weltweit als lose Massenware per Schiene, Kahn, Lastwagen und Schiff ausgeliefert.

- Die Reinigung und die Abdichtung von sehr feinen, trockenen, abrasiven Materialien ist eine immerwährende Herausforderung.

- Die meisten Zementanlagen verfügen auch über ein Brennstoff-Transportsystem für Kohle- oder Petrolkoks, der zur Befeuerung des Brennofens verwendet wird. Der Bedarf an Systemen für den Transport von Brennstoffen, die aus Abfällen gewonnen werden, einschließlich zerkleinerter Reifen, Plastik, Farbe, landwirtschaftlicher Abfälle und von Windeln, wird wahrscheinlich weiter wachsen.

- Die in diesem Industriebereich vorkommenden Materialien variieren stark: von großen Kalksteinbrocken aus dem Steinbruch über Material mit sehr hoher Temperatur am Klinkerkühler bis hin zu feinen, trockenen Pulvern, die besondere Probleme bei der Verpackung und Versand aufwerfen.

- Fertiger Zement muss trocken gehalten werden.

- Die bei der Handhabung des gebrannten Klinkers vorkommenden hohen Temperaturen sind häufig ein Problem.

Förderanlagen und Übergaben

- Im Steinbruch sind Förderanlagen der mittleren bis schweren Belastungsklassen erforderlich.

- Die am Auslauf der Vorbrecher verwendeten Bänder sind durch die auftretenden Stoßkräfte gewaltigen Belastungen ausgesetzt. Dieser Umstand ist zur Reduzierung von Gurtschäden, Materialverlusten und Leckagen sorgfältig zu bedenken.

- Auf der Seite der Zementherstellung sind die Bänder klein und die auftretenden Stoßkräfte im Allgemeinen kein Thema. Nach dem Brechvorgang sind meistens Geräte der leichten Belastungsklassen ausreichend.

- Bänder für Roh- und für Fertigzement sind ausgezeichnete Beispiele für die Anwendung von luftunterstützten Fördersystemen, um Materialverluste und Verschmutzungen zu reduzieren.

- Fertigzement tendiert zur Aufnahme von Luft, was beim Transport auf Förderbändern zu Problemen wegen der Staubbildung und dem Zurückrutschen des Materials führt. Bandgeschwindigkeiten und Neigungswinkel müssen sorgfältig gewählt werden.

- Klinker ist abrasiv und wird bei hohen Temperaturen transportiert. Hierfür sind spezielle Bänder und spezielles Zubehör erforderlich, die für hohe Temperaturen ausgelegt sind.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Bandreinigung

- Für die Reinigung von Klinkerbändern sind eventuell spezielle Gurtreinigungssysteme für hohe Temperaturen erforderlich.

- Bei der Reinigung von Bändern für Brennstoffe, die aus Abfallgewinnung stammen, werden Vorabstreifer in Einzelblattausführung bevorzugt, damit sich kein Material zwischen den Abstreifblättern ansammeln kann.

Staubkontrolle

- Auf der Rohstoffseite ist Wasser das Unterdrückungssystem der Wahl für die Entstaubung. Die Schaumunterdrückung ist am Brecher wirksam und bietet eine gewisse nachhaltige Wirkung.

- Auf der Fertigproduktseite ist ein Feuchtigkeitszusatz nicht zulässig, sodass die Eindämmung und die Staubabscheidung hier die einzigen Optionen sind.

- In diesem Industriebereich können luftunterstützte Fördersysteme effektiv zur Staubbekämpfung verwendet werden.

- Wegen der abrasiven Eigenschaften des Klinkers und der sehr geringen Teilchengröße des fertigen Zements sind Leckagen aus Schurren und Einhausungsabdichtung ein ständiges Problem. Die konsequente Reparatur und Abdichtung von Löchern in Schurren trägt zu einer verbesserten Entstaubung bei. Eine effektive Gurtunterstützung und der Einsatz von selbstregulierenden Abdichtungen sind bei der Bekämpfung von Staub an Übergabepunkten nützlich.

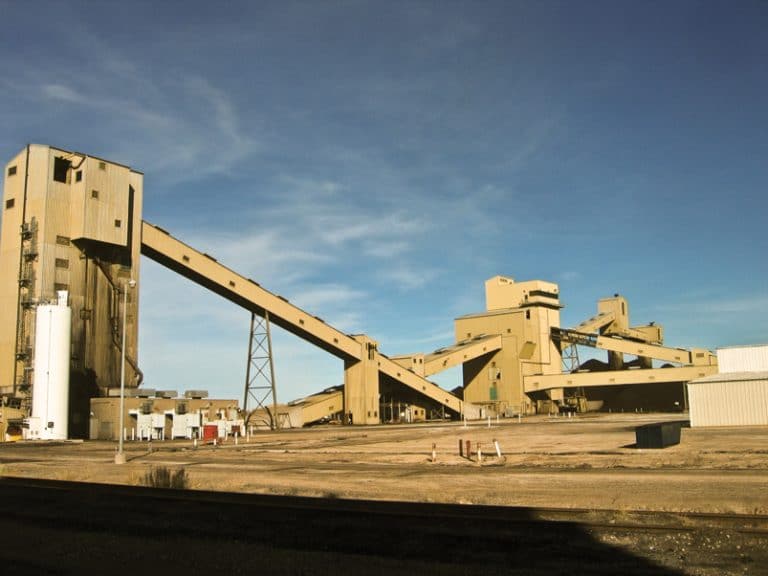

Kohlebefeuerte Energiegewinnung

Allgemeine Charakteristik

- Die zunehmende Regulierung mindert den Gewinn. Um die Rentabilität zu verbessern und die Kosten zu reduzieren, versuchen Geschäftsführungen mit einem geringeren Aufwand mehr Leistung zu erzielen.

- Die Bekämpfung von Staub ist ein Hauptanliegen in diesem Industriebereich, besonders in den Anlagen, die auf bituminöse Braunkohle mit niedrigem Schwefelgehalt umgeschaltet haben, z. B. auf Kohle aus dem Powder River Basin (PRB) in den USA oder in Betrieben, in denen Braunkohle verfeuert wird.

- Alle Betriebe, die Kohle verarbeiten, müssen die Feuer- und Explosionsgefahren des Materials und ebenso die mögliche Ansammlung von Methangas und lokale Erhitzung des Materials berücksichtigen.

- Die Behandlung von Flugasche und Rostasche sowie von Schlamm aus der Rauchgasentschwefelung (DeSOx) kann zusätzliche Materialtransportsysteme und Sachkenntnis erfordern.

- Als behördlich regulierte Versorgungseinrichtungen müssen viele Kraftwerke durch die Verminderung ihres Risikos von unplanmäßigen Ausfällen eine stabile Produktivität gewährleisten.

- Eine Förderanlage, die für eine bestimmte Art von Kohle konzipiert wurde, kann sich bei Änderung des Kohletyps als problematisch erweisen. Zum Beispiel erfordert die niedrigere Feuerungswärmeleistung der Braunkohle oder der PRB-Kohle die Verbrennung größerer Mengen an Kohle, um dieselbe Wärmeleistung zu erreichen. Dies kann Änderungen in der Gestaltung oder im Betrieb des Materialtransportsystems zur Folge haben, etwa dass Förderanlagen bei höheren Geschwindigkeiten betrieben werden oder dass sie länger laufen müssen. Möglicherweise entspricht das vorhandene Schurrensystem nicht den neuen Materialflusskenngrößen und den Durchsatzanforderungen.

- Jahreszeitliche Änderungen des Klimas können zu Änderungen im Verhalten der Kohle beim Durchlaufen des Materialtransportsystems führen.

- Tägliche Änderungen im Material haben einen Einfluss auf die Leistung der Förderanlage. Aufgrund der Witterungsverhältnisse kann sich der Kohlezustand in einem Bereich von sehr nass/schlammig bis zu sehr trocken/pulvrig bewegen.

- Im Allgemeinen ist Kohle ein Material mit relativ geringer Abriebwirkung. Die Ausnahmen sind rohe Kohle oder Abraum, wie dies z. B. bei Grubenkraftwerken anzutreffen ist.

- Es wird immer üblicher, dass Hilfsbrennstoffe in Verbindung mit Kohle verfeuert werden. Zu diesen Brennstoffen gehören z. B. zerkleinerte Reifen und landwirtschaftliche Abfallstoffe. Die richtige Beimengung dieser Materialien zur Kohle ist kritisch; wird sie nicht richtig bemessen, führt dies zu Materialüberlauf, Verstopfungen und zu weiteren Problemen.

- Ansammlungen von verschüttetem Material stellen aufgrund einer möglichen Selbstentzündung ein ernstes Feuer-/Explosionspotential dar und kleine Zwischenfälle führen zu hohen Staubkonzentrationen und möglicherweise zu Sekundärexplosionen.

- Kohle, Braunkohle oder PRB-Kohle im Besonderen, ist anfällig für die Selbstentzündung von stagniertem Material, das in Form von Materialansammlungen auf Schurrenwandungen oder als Staub und verschüttetes Material unter den Förderanlagen vorkommt. Für die Minimierung dieses Risikos sind Gewissenhaftigkeit und Zuverlässigkeit des Personals in Bezug auf Ordnung und angemessene Reinigungs- und Abdichtsysteme besonders wichtig.

Förderanlagen und Übergaben

- Förderbänder sind im Allgemeinen vulkanisiert und haben eine lange Nutzungsdauer.

- Die Breiten der Förderanlagen, häufig 900 bis 1800 mm und die typischen Geschwindigkeiten von 2,0 bis 3,0 m/s liegen im mittleren Bereich. Gängige Praxis zur Bekämpfung der Schüttgutverluste ist Herabsetzung der Bandgeschwindigkeiten und der Grenzkapazitäten. Luftunterstützte Fördersysteme sind für den Transport von gebrochener Kohle besonders gut geeignet.

- Spurführungsprobleme beim Transport von Kohle können mit Gurtführungseinrichtungen mit Mehrfachdrehpunkten gelöst werden. Die üblichen Geräte mit Schwenkbewegung haben bei Kohle-Transportbändern eine Tendenz zum Übersteuern. Deshalb werden diese Gurtführungen oft an eine Seite abgebunden. Die komplette Abschaffung dieser Führungseinrichtungen kann noch größere Probleme schaffen, die oft zu Gurtschäden und Materialverlusten führen.

- Die Abdichtung der Einhausungen ist beim Transport von Kohle wichtig. Bandträgergestelle und selbstregulierende Abdichtungen sind für Kohle-Förderbänder besonders gut geeignet.

- Die Notwendigkeit eines gleichmäßigen Durchsatzes und einer verminderten Stauberzeugung führt dazu, dass bei vielen Anwendungen im Zusammenhang mit dem Transport von Kohle die Verwendung von ingenieurmäßig konzipierten Durchflussschurren in Erwägung gezogen wird.

Bandreinigung

- Die Reinigung von Kohle-Transportbändern ist normalerweise ziemlich einfach und kann als die typische Anwendung betrachtet werden. Ein Standard-Gurtreinigungssystem in einem Kraftwerk ist ein duales oder ein dreifaches System, mit einem Urethan-Primärabstreifer und einem oder zwei Sekundärabstreifern mit Wolframkarbid-Spitzen.

- Einige Kohlen enthalten Ton, was die Reinigung schwierig macht. Dieses Material schmiert auf dem Band und sammelt sich als Schuppen unter den Rücklaufrollen an. Die Lösung hierfür ist normalerweise die Anwendung eines höheren Anpressdrucks bei den Fördergurtreinigern oder eines aggressiveren Abstreifwinkels.

- Für die Aufrechterhaltung der Wirksamkeit der Gurtreiniger ist die Verwendung von Wasser nützlich, aber in Kraftwerken gilt oft aufgrund der kalorischen Verlustleistung die Anweisung, kein Wasser zu verwenden. Diese Anweisung ist hier unbegründet, weil für eine wirksame Gurtreinigung nur eine geringe Wassermenge erforderlich ist. Verglichen mit dem Wasser, das von anderen Quellen stammt, wie Regen, Staubunterdrückung und Wasser, das aus der Luft absorbiert wird, ist diese Menge unwesentlich.

Staubkontrolle

- Die Bestimmungen über Staubemissionen beeinflussen die Handhabung der Kohle über alle Stationen der Förderkette, angefangen beim Entladen der Eisenbahnwaggons, über das Materialtransportsystem bis hin zu den Heizkesselbunkern.

- Kohle mit niedrigem Schwefelgehalt brennt sauberer, aber sie zerbröckelt leichter. Da die Betriebe auf die sauberer verbrennenden Kohlesorten umgestellt werden, müssen auch Methoden zur Verminderung der Staubbildung gefunden werden. Hierzu gehören ingenieurtechnisch ausgelegte Durchflussschurren, Staubunterdrückungssysteme und die Aufrüstung bestehender Staubabscheidungssysteme (Staubfilterkammern).

- Eine nur mit Wasser durchgeführte Staubunterdrückung ist nicht kostensparend, weil sie die Wärmeleistung der Kohle vermindert. Viele Betriebe haben sich für die chemische Unterdrückung entschieden, weil die hier zugefügten geringen Feuchtigkeitsmengen die durch den Wasserzusatz bedingte thermische Verlustleistung auf ein Minimum reduzieren.

- Die Verwendung von Kreiselkippern zur Entladung von Kohle-Zugeinheiten verursacht große Staubprobleme. Eine Schaumoder Tensidunterdrückung bietet viele Vorteile, einschließlich einer nachhaltigen Wirkung auf die Kohle, die auch während der Aufhaldung erhalten bleibt.

- Aufbaufilter (modulare Staubabscheider) sind gut an Standorten geeignet, wo die Staubeindämmung nicht praktikabel oder nicht ausreichend ist.

Kohlebergbau, untertage

Allgemeine Charakteristik

- Ein Hauptfaktor bei dieser Anwendung sind die Höhenbeschränkungen. Diese wirken sich auf die Bauart der Förderanlage und auf die einsetzbaren Zusatzsysteme aus. Aufgrund der Probleme beim Versetzen und bei der Aufstellung der Geräte untertage, werden Schurren nur in minimalem Umfang eingesetzt und Aufpralldämpfungstische werden selten verwendet.

- Wegen der beschränkten räumlichen Verhältnisse und wegen mangelhafter Zugänglichkeit ist bei vielen Komponenten eine modulare Bauweise unverzichtbar.

- Man ist bestrebt, breitere Förderanlagen bei höheren Geschwindigkeiten einzusetzen. Die Bänder auf den Hauptförderanlagen sind im Allgemeinen vulkanisiert, aber andere Bänder weisen möglicherweise eine große Zahl an mechanischen Verbindungen auf. Gebrauchtes Gurtmaterial wird in großem Umfang eingesetzt, ebenso wie Bänder, die ihre vorgesehene Nutzungsdauer bereits bei Weitem überschritten haben. Dies bedeutet, dass die Bänder eine raue Oberfläche aufweisen und deshalb schwieriger zu reinigen, abzudichten und in der Spur zu führen sind.

- Die Aufgabebänder zur Speisung der Hauptlinien sind erweiterbar. So wie sich der Abbaustoß weiterbewegt, werden weitere Segmente (Baufelder) in die Förderanlage eingebaut. Dies bedeutet, dass diese Bänder mehrfach durch mechanische Verbindungen verlängert werden.

• Behördliche Zulassungen, denen Sicherheitsanforderungen zugrunde liegen, sind ein wichtiges Kriterium bei der Materialauswahl für die Komponenten. In den Vereinigten Staaten setzt die Mine Safety and Health Administration (MSHA) [US-Behörde für Arbeitsschutz im Bergbau] die Normen für Förderanlagen und für die mit dem Band in Kontakt stehenden Materialien fest, z. B. für Reinigungs- und Abdichtsysteme. Außerhalb der USA werden weitgehend die britischen Normen und Normen des Deutschen Instituts für Normung (DIN/EN) für die untertage verwendeten Materialien akzeptiert. In den meisten Bergbaubetrieben außerhalb von Nordamerika darf Aluminium wegen seiner niedrigen Funkenbildungsschwelle untertage nicht verwendet werden. Eventuell sind auch regionale Bestimmungen und Behörden zu berücksichtigen, z. B. die ATmosphères EXplosibles [ATEX].

- Für die Wartung der Zubehörteile wird in diesem Industriebereich oft auf spezialisierte Dienstleistungsfirmen zurückgegriffen. Damit wird der kritischen Rolle Rechnung getragen, welche die Bandreinigung und Abdichtung bei der Vermeidung von Bränden, Explosionen und von Produktionsausfällen haben.

- Die Kapazitäten der Maschinen werden immer größer und die Produktivität (Kohlemenge pro Bergarbeiterstunde) nimmt zu. Nachteilig wirkt sich dabei aus, dass die für die Wartung zur Verfügung stehende Zeit immer geringer wird.

- In Untertagebetrieben wird normalerweise Wasser für die Staubunterdrückung verwendet. Dies löst eines der Probleme, schafft dafür jedoch andere Probleme. Die Feuchtigkeit verändert die Eigenschaften des Förderguts und hat Einfluss auf die Konstruktion der Anlagen, beispielsweise bei der Wahl geeigneter Werkstoffe aufgrund der Korrosionswirkung.

- Bei den modernen Abbauverfahren ist die Brockengröße ziemlich gleichmäßig. Rohkohle, die Steine und Lehm enthält, ist jedoch bei der Handhabung problematisch.

- Durch die Grubensicherungsbestimmungen bezüglich der Verfahrensweisen bei der Wartung wird offensichtlich, dass wartungsfreundliche oder Schnellwechselsysteme zu verwenden sind.

Förderanlagen und Übergaben

- Mit Ausnahme der Hauptlinien und der geneigten Bänder, auf denen das Material aus den Tunneln befördert wird, sind Förderanlagen dafür konzipiert, dass man sie versetzen kann. Die Bänder sind größer, dicker und erfordern normalerweise strapazierfähige Abstreifer und Einhausungssysteme. Selbstregulierende Abdichtsysteme sind von Vorteil.

- Die Übergaben sind oft im Winkel von 90° angeordnet oder sie weisen große Fallhöhen auf, wodurch die Aufprallwirkung und die Abdichtung problematisch wird. Verstopfungen an Übergaben kommen häufig vor; beim Lösen dieser Probleme sind Luftkanonen nützlich.

- Materialverluste sind aufgrund der sich andauernd verändernden Beladungszustände und der daraus resultierenden Gurtführungsprobleme schwierig zu kontrollieren. Die Verwendung von Hochleistungsführungseinrichtungen ist wegen der andauernden Stoßwirkung der mechanischen Verbindungen und des allgemein schlechten Zustandes der Bänder erforderlich.

- Ein Problem ist die Entdeckung und Entfernung von Fremdobjekten auf den Bändern, weil die Gegenwart von Grubenwerkzeugen und sonstigem Fremdeisen zu Gurtschäden und zu Staus in den Schurren führen kann.

- In unterirdischen Förderanlagen erschweren beengte räumliche Verhältnisse und beschränkte lichte Höhen die Verwendung und den Austausch von Auskleidungen in Schurren.

Bandreinigung

- Die in unterirdischen Betrieben transportierte Kohle enthält viel Wasser. Dadurch nehmen die Probleme bezüglich des Rücklaufmaterials zu. Deshalb verwenden viele Betriebe drei, vier oder mehr Abstreifer auf einem Band.

- Viele Betriebe verwenden Anordnungen mit mehreren Abstreifern, bei denen das entfernte Material mit Reinigungsförderern von den Tertiärabstreifern zum Hauptmaterialstrom zurücktransportiert wird.

- Wegen der zahlreichen Gurtverbindungen müssen Fördergurtreiniger und Befestigungsvorrichtungen so gestaltet sein, dass sie wiederholten Stößen standhalten können. Wegen ihrer Widerstandsfähigkeit werden Urethan-Vorabstreifer mit schweren Abstreifblättern bevorzugt. Es kommt eine große Vielfalt verschiedener Sekundärabstreifer zum Einsatz.

- Das Abraumband ist normalerweise am schwierigsten zu reinigen und verursacht auch den größten Blattverschleiß. In den meisten Fällen ist eine aggressive Reinigung mit häufiger Wartung erforderlich.

- Abstreifer mit Hochleistungs-Urethanabstreifblättern sind möglicherweise die beste Lösung für schwierige Anwendungen.

- Aufgrund von Gurtschieflauf, mangelhaftem Zustand des Bandes oder der Gurtverbindungen, eines ungleichmäßig hohen Bodens oder wegen Überflutung besteht immer das Risiko, dass Materialbrocken auf der Rücklaufstrecke mittransportiert werden. Deshalb sind Schutzabstreifer für die Trommeln wichtig, z. B. V-förmige Pflugabstreifer und Umlenkabstreifer. Dies gilt besonders für geneigte Bänder, auf denen das Material aufgrund eines hohen Feuchtigkeitsgehalts zurücklaufen kann, was man in Südafrika als „mud rush“ [Schlammeinbruch] bezeichnet.

- In Gegenden mit niedrigen Lohnkosten ist der Einsatz von Wartungsservice-Dienstleistern weitverbreitet und sehr effektiv.

Staubkontrolle

- Da Kohlenstaub eine Brand- und Explosionsgefahr darstellt, müssen alle Formen der Staubkontrolle zum Einsatz kommen: Eindämmung, Staubabscheidung und die verschiedenen Arten der Staubunterdrückung.

- Eine schlechte Wasserqualität untertage kann die Verwendung von Staubunterdrückungssystemen mit feinen Düsenöffnungen unmöglich machen.

Quelle Text und Bilder

Martin Engineering (FoundationsTM, Schüttgut besser beherrschen. Das praktische Nachschlagewerk für mehr Sauberkeit, Sicherheit und Produktivität. 4. Auflage)

Kontakt

Martin Engineering GmbH

In der Rehbach 14

65396 Walluf, Germany

Tel.: 49-6123-97820

Fax: 49-6123-75533

info@martin-eng.de

www.martin-eng.de

Über

Seit Gründung 1944 entwickelt man praxisnahe, erprobte und kostengünstige Lösungen im Bereich der täglichen Schüttguthandhabung für Unternehmen weltweit. Heute ist Martin Engineering der weltweit führende Anbieter von Systemen, die die Handhabung von Schüttgütern sauberer, sicherer und produktiver machen. MARTIN® Produkte sind für härteste Einsatzbedingungen ausgelegt sowie für einfache Wartung, Handhabung, Sauberkeit und Effizienz konzipiert. Zudem werden sie personalisiert, um die individuellen Anforderungen der jeweiligen Kunden zu erfüllen.